పదార్థాల ఆర్థిక సరళ కట్టింగ్ (అచ్చులను కత్తిరించడం) అనేక పరిశ్రమలకు మరియు నిర్మాణంలో సంబంధితంగా ఉంటుంది. ఇది చెక్క పనిలో లాగ్లు మరియు బోర్డులను కత్తిరించడం, బార్లను కత్తిరించడం, బార్లు, కోణాలు, ఛానెల్లు, పైపులు, ఐ-కిరణాలను ఖాళీగా మార్చడం ...

మెటల్ నిర్మాణాలు మరియు మెకానికల్ ఇంజనీరింగ్ ఉత్పత్తిలో, పల్ప్ మరియు లైట్ పరిశ్రమలో కాగితం మరియు ఫాబ్రిక్తో రోల్స్ యొక్క విలోమ కట్టింగ్.

స్పష్టమైన సరళత ఉన్నప్పటికీ, లీనియర్ కట్టింగ్ సమస్యల పరిష్కారం చాలా సులభం కాదు, కానీ విలువైనది. అచ్చు పదార్థాలను కత్తిరించడానికి శాస్త్రీయ విధానాన్ని ప్రవేశపెట్టడం వల్ల వాటి ధరను తగ్గించవచ్చు, కొన్నిసార్లు 10% కంటే ఎక్కువ! కథనాన్ని చివరి వరకు చదవండి మరియు ఈ పదాలు సరైనవని నిర్ధారించుకోండి.

పరిశీలనలో ఉన్న అంశం లీనియర్ ప్రోగ్రామింగ్ సమస్యలకు సంబంధించినది. అటువంటి సమస్యలను పరిష్కరించడానికి, గత 70 ఏళ్లలో శాస్త్రవేత్తలు అనేక విభిన్న పద్ధతులను కనుగొన్నారు.

సూచికల పద్ధతి L.V. కాంటోరోవిచ్ మరియు V.A. Zalgallera, ఒక నిర్దిష్ట నైపుణ్యంతో, మీరు కంప్యూటర్ టెక్నాలజీని ఉపయోగించకుండా "మాన్యువల్గా" లీనియర్ కట్టింగ్ను సమర్థవంతంగా నిర్వహించడానికి అనుమతిస్తుంది. పైన పేర్కొన్న రచయితల “రేషనల్ కట్టింగ్ ఆఫ్ ఇండస్ట్రియల్ మెటీరియల్స్” పుస్తకాన్ని చదవడం ద్వారా ఈ పద్ధతితో తమను తాము పరిచయం చేసుకోవాలని ఆసక్తిగల పాఠకులకు నేను సిఫార్సు చేస్తున్నాను.

L.V యొక్క ఆలోచనల ఆధారంగా సింప్లెక్స్ పద్ధతి. కాంటోరోవిచ్, 20వ శతాబ్దం మధ్యలో USAకి చెందిన అనేకమంది శాస్త్రవేత్తలచే వివరంగా వివరించబడింది మరియు అభివృద్ధి చేయబడింది. యాడ్-ఇన్ MS Excel "పరిష్కారం కోసం శోధించు" (పరిష్కర్త) ఈ అల్గారిథమ్ని ఉపయోగిస్తుంది. ఈ పద్ధతితోనేఎక్సెల్మేము ఈ వ్యాసంలో సరళ కట్టింగ్ సమస్యను పరిష్కరిస్తాము.

తరువాత, జన్యు, అత్యాశ మరియు చీమల కాలనీ అల్గోరిథంలు కనిపించాయి మరియు అభివృద్ధి చేయబడ్డాయి. అయినప్పటికీ, మేము వాటిని జాబితా చేయడానికి పరిమితం చేస్తాము మరియు సిద్ధాంతాల అడవిలోకి ఎక్కడం లేకుండా వ్యాపారానికి దిగుతాము (అక్కడ ఉన్నప్పటికీ, "అడవిలో", ఇది చాలా ఆసక్తికరంగా ఉంటుంది).

ఎక్సెల్ని ఆన్ చేద్దాం మరియు మెటల్ రాడ్లను భాగాలుగా కత్తిరించే సాధారణ ఉదాహరణను ఉపయోగించి, లీనియర్ కట్టింగ్ యొక్క ఆచరణాత్మక సమస్యలను పరిష్కరించడానికి మార్గాలలో ఒకదానితో మేము పరిచయం చేస్తాము. గణిత శాస్త్రజ్ఞులు తరచుగా ఈ సమస్యను "కట్టింగ్ సమస్య"గా సూచిస్తారు.

నేను ఉదాహరణ కోసం ప్రారంభ డేటాను కనుగొనలేదు, కానీ పోక్రోవ్స్కీ M.A ద్వారా వ్యాసం నుండి తీసుకున్నాను. FGBOU VPO "MSTU im ప్రచురించిన ఎలక్ట్రానిక్ సైంటిఫిక్ మరియు టెక్నికల్ జర్నల్ "ఇంజనీరింగ్ బులెటిన్" యొక్క నం. 5 (మే 2015)లో ప్రచురించబడిన "పాస్ ఖాళీలుగా కత్తిరించేటప్పుడు పారిశ్రామిక ఉత్పత్తిలో పదార్థాల యొక్క అనివార్య నష్టాలను తగ్గించడం". N.E. బామన్ (లింక్:engbul. bmstu. en/ పత్రం/775784. html).

నేను అనుసరించిన లక్ష్యం సమస్యను పరిష్కరించే ఫలితాలను పోల్చడం.

MS Excel లో లీనియర్ కట్టింగ్ సమస్యను పరిష్కరించడానికి ఒక ఉదాహరణ.

దీనిని అంగీకరిస్తాం:

1. బిల్లేట్లు బార్లు, స్ట్రిప్స్, రాడ్లు మొదలైన వాటి రూపంలో ముడి పదార్థం. అదే పొడవు.

2. వివరాలు అసలు ఖాళీలను ముక్కలుగా కత్తిరించడం ద్వారా పొందవలసిన అంశాలు.

3. రంపపు వెడల్పు, కట్, రబ్ సున్నాకి సమానంగా తీసుకోబడుతుంది.

విధి:

ఆర్డర్లలో ఒకదాన్ని పూర్తి చేయడానికి, సేకరణ విభాగం తప్పనిసరిగా 1500 మిమీ పొడవుతో ఒకేలాంటి బార్లు-ఖాళీల నుండి కంబైన్డ్ షియర్లపై మూడు ప్రామాణిక పరిమాణాల భాగాలను కత్తిరించాలి:

151 ముక్కలు 330 మిమీ పొడవు

270 మిమీ పొడవు 206 ముక్కలు

190 మిమీ పొడవు 163 ముక్కలు

కనీస మొత్తంలో పదార్థాన్ని ఉపయోగించే సరైన కట్టింగ్ ప్లాన్ను కనుగొనడం అవసరం మరియు తదనుగుణంగా, కనీస వ్యర్థాలను ఇస్తుంది.

ప్రారంభ డేటా:

1. అసలు ఖాళీల పొడవు ఎల్hమిల్లీమీటర్లలో మనం కంబైన్డ్ సెల్లో వ్రాస్తాము

D3E3F3: 1500

2. మేము సంఖ్యలను కేటాయిస్తాము iఅన్ని ప్రామాణిక పరిమాణాల భాగాలు, పొడవు నుండి ప్రారంభించి, కణాలలో చిన్నదితో ముగుస్తుంది

D4; E4; F4: 1; 2; 3

3. పార్ట్ పొడవులు ఎల్డిiమిల్లీమీటర్లలో మనం వ్రాస్తాము

D5; E5; F5: 330; 270; 190

4. వివరాల సంఖ్య ఎన్డిiముక్కలుగా ఉంచారు

D6; E6; F6: 151; 206; 163

5. మేము చాలా ముఖ్యమైన దశకు వెళ్తాము - కట్టింగ్ ఎంపికలను నింపడం.

గుర్తుంచుకోవాలి మరియు అర్థం చేసుకోవాలి ఈ పని చేయడానికి 2 సూత్రాలు.

1. వ్యర్థాల పొడవు తప్పనిసరిగా చిన్న భాగం కంటే తక్కువగా ఉండాలి ( 0< చాలా జె < ఎల్డినిమి ).

2. మేము అతిపెద్ద భాగాలతో వర్క్పీస్లో భాగాలను "వేసేందుకు" ప్రారంభిస్తాము మరియు వాటిలో అత్యధిక సంఖ్యలో, స్థిరంగా తగ్గుతున్న దిశలో కదులుతాము.

కట్టింగ్ ఎంపికలో పార్ట్ సైజు లేకపోతే, మేము సెల్ను ఖాళీగా ఉంచుతాము, పట్టిక యొక్క దృశ్యమాన అవగాహనను సులభతరం చేయడానికి మేము సున్నాని వ్రాయము.

కట్టింగ్ ఎంపిక సంఖ్య 1:

ఒక ఖాళీ నుండి 5 భాగాల సంఖ్య 1 ను కత్తిరించే ప్రయత్నం అసాధ్యం, కాబట్టి మేము సెల్లో వ్రాస్తాము

గూడుకు పార్ట్ నంబర్ 2 లేదా పార్ట్ నంబర్ 3 జోడించడం కూడా అసాధ్యం, కాబట్టి మేము కణాలను ఖాళీగా ఉంచుతాము.

కట్టింగ్ ఎంపిక సంఖ్య 2:

మేము మునుపటి సంస్కరణ నుండి భాగాల సంఖ్య 1 సంఖ్యను 1 ద్వారా తగ్గించి, దానిని వ్రాస్తాము

మేము 2 భాగాల సంఖ్య 2ని జోడించడానికి ప్రయత్నిస్తున్నాము - ఇది పని చేయదు, కాబట్టి మేము జోడిస్తాము

వివరాల సంఖ్య 3 తో కట్టింగ్ను భర్తీ చేయడం సాధ్యపడుతుంది. మేము ప్రవేశిస్తాము

గాత్రదానం చేసిన సూత్రాలకు కట్టుబడి, ఈ సందర్భంలో సాధ్యమయ్యే అన్ని 18 కట్టింగ్ ఎంపికలను మేము సారూప్యతతో నింపుతాము.

కట్టింగ్ ఎంపికల యొక్క రెండు పట్టికలను మీరే తయారు చేసుకోవడం ద్వారా, మీరు చర్యల యొక్క తర్కాన్ని అర్థం చేసుకుంటారు మరియు ఈ పనిలో కొన్ని నిమిషాలు గడుపుతారు.

కటింగ్ సమయంలో మొదటి సూత్రం నెరవేరకపోతే, నిష్క్రమణ పొడవుతో సెల్ స్వయంచాలకంగా ఎరుపు రంగులో పెయింట్ చేయబడుతుంది. G7…G24 సెల్లకు వర్తించే షరతులతో కూడిన ఆకృతీకరణ ఈ పనిలో మీకు స్పష్టంగా సహాయం చేస్తుంది.

కణాలలో H7 ... H24 ఏమీ వ్రాయవద్దు! పరిష్కారం యొక్క ఫలితాన్ని ప్రదర్శించడానికి అవి ఉపయోగించబడతాయి!

పరిష్కారం కోసం సిద్ధమవుతోంది:

* G7 ... G24 కణాలలో, కట్టింగ్ ఫలితంగా మిగిలి ఉన్న వ్యర్థాల పొడవు (కట్లు) సూత్రం ప్రకారం లెక్కించబడుతుంది.

చాలా జె = ఎల్ h -Σ (ఎల్డిi * ఎన్డిij )

6. అన్ని అనువర్తిత గూడు ఎంపికల ప్రకారం తయారు చేయబడిన ప్రతి ప్రామాణిక పరిమాణంలోని భాగాల సంఖ్య, ఫార్ములా ప్రకారం D26, E26 మరియు F26 కణాలలో లెక్కించబడుతుంది.

ఎన్డిiగణన = Σ (ఎన్డిij * ఎన్hజె )

పరిష్కారం చివరిలో కనుగొనబడిన కట్టింగ్ ప్లాన్లోని భాగాల సంఖ్య తప్పనిసరిగా పేర్కొన్న భాగాల సంఖ్యకు పూర్తిగా అనుగుణంగా ఉండాలి!

7. సరైన కట్టింగ్ ప్లాన్ని పూర్తి చేయడానికి అవసరమైన వర్క్పీస్ల సంఖ్య ఫార్ములా ఉపయోగించి సంయుక్త సెల్ D27E27F27లో నిర్ణయించబడుతుంది

ఎన్ calc =ΣN hజె

8. అన్ని భాగాల యొక్క సరళ గూడును నిర్వహించడానికి అవసరమైన అన్ని ఖాళీల మొత్తం పొడవు సూత్రాన్ని ఉపయోగించి సంయుక్త సెల్ D28E28F28లో లెక్కించబడుతుంది

ఎల్h Σ = ఎల్ h*ఎన్గణన నుండి

9. కనుగొనబడిన కట్టింగ్ ప్లాన్ను అమలు చేయడం వల్ల ఏర్పడే మొత్తం వ్యర్థాల మొత్తం పొడవు ఫార్ములా ఉపయోగించి సంయుక్త సెల్ D29E29F29లో లెక్కించబడుతుంది

ఎల్గురించి Σ = Σ (ఎల్గురించిజె * ఎన్hజె )

10. ఉపయోగించిన మొత్తం మెటీరియల్ నుండి సరైన లీనియర్ కట్టింగ్ ప్లాన్ ద్వారా ఉత్పత్తి చేయబడిన వ్యర్థాల నిష్పత్తి ఫార్ములా ఉపయోగించి విలీనమైన సెల్ D30E30F30లో లెక్కించబడుతుంది

Ωo = లో Σ /Lз Σ

పరిష్కారం:

తయారీ పూర్తయింది, ఒక వర్క్పీస్ను భాగాలుగా అత్యంత సరైన కట్టింగ్ కోసం 18 ఎంపికలు నిర్ణయించబడతాయి మరియు అవసరమైన అన్ని సూత్రాలు నమోదు చేయబడతాయి. ఇప్పుడు మనం ప్రధాన సమస్యను పరిష్కరించాలి: నిర్ణయించడానికి సరైన కట్టింగ్ ప్లాన్ - ఎన్ని ఖాళీలు, మరియు ఏ కట్టింగ్ ఎంపికల ప్రకారం కత్తిరించాలిచివరకు అవసరమైన అన్ని భాగాలను కనీస వ్యర్థాలతో సరైన పరిమాణంలో పొందడానికి.

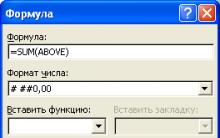

1. ప్రధాన మెనులో ఎంచుకోండి "సేవ" - "పరిష్కారం కోసం శోధించండి ...".

2. అదే పేరుతో కనిపించే విండోలో "పరిష్కారం కోసం శోధించండి", మేము సెట్టింగులను చేస్తాము.

2.1. మేము ఆబ్జెక్టివ్ ఫంక్షన్కు వ్యర్థాల మొత్తం పొడవును కేటాయిస్తాము లో Σమరియు లక్ష్య సెల్ విండోలో లింక్ను నమోదు చేయండి.

2.2. "సమానం:" స్విచ్ని "కనీస విలువ" స్థానానికి సెట్ చేయండి.

2.3. వేరియబుల్స్తో సెల్లను పేర్కొనండి Nz jమారుతున్న సెల్స్ విండోలో.

2.4. మేము అదే పేరుతో ఉన్న విండోలో పరిమితులను నమోదు చేస్తాము. షరతులుగా, మేము ఇచ్చిన సమానత్వం యొక్క అవసరాన్ని సూచిస్తాము Nd iమరియు పరిష్కారం Nd icalcభాగాల సంఖ్య, అలాగే వేరియబుల్స్ Nz j- ఎంపికలను కత్తిరించడం ద్వారా అంచనా వేసిన ఖాళీల సంఖ్య - మేము పరిమితిని విధిస్తాము: ఇవి తప్పనిసరిగా పూర్ణాంకాలుగా ఉండాలి.

3. మేము "పారామితులు" బటన్ను నొక్కండి మరియు పాప్ అప్ చేసే "సొల్యూషన్ సెర్చ్ పారామితులు" విండోలో, కింది స్క్రీన్షాట్లో చూపిన విధంగా మేము సెట్టింగ్లను చేస్తాము. సరే బటన్తో విండోను మూసివేయండి.

4. "పరిష్కారం కోసం శోధించు" విండోలో, "రన్" బటన్ను క్లిక్ చేసి, పరిష్కారాన్ని కనుగొనడానికి Excel కోసం వేచి ఉండండి. ఇది చాలా సమయం తీసుకోవచ్చు.

5. కనుగొన్న పరిష్కారాన్ని OK బటన్తో సేవ్ చేసిన తర్వాత, ఫలితాలు Excel షీట్లోని H7 ... H24 సెల్లలో ప్రదర్శించబడతాయి.

కింది చిత్రం కనుగొనబడిన సరైన సరళ కట్టింగ్ ప్రణాళికను చూపుతుంది.

ఫలితం ఏమిటి?

ఈ ఆర్టికల్లో చర్చించినది వంటి పనుల కోసం Excel ఖాళీలలో లీనియర్ కట్టింగ్ 10-15 నిమిషాలలో పైన వివరించిన పద్ధతి ద్వారా నిర్వహించబడుతుంది! “మాన్యువల్గా”, కాంటోరోవిచ్ సూచికల పద్ధతి తెలియకుండా, అటువంటి సమయంలో మీరు పరిష్కారాన్ని కనుగొనలేరు.

విభిన్న శోధన పారామితులతో "పరిష్కారం కోసం శోధించు"ని అనేకసార్లు అమలు చేయడం ద్వారా, మేము ఖాళీలను తొలగించడానికి 5 విభిన్న ప్రణాళికలను కనుగొనగలిగాము. మొత్తం 5 ప్లాన్లకు ఒకే సంఖ్యలో ఖాళీలు అవసరం - 93 మరియు 2.21% వ్యర్థాలను మాత్రమే ఇస్తాయి!!! ఈ ప్లాన్లు పోక్రోవ్స్కీ లెక్కించిన ప్లాన్ కంటే దాదాపు 6% మెరుగ్గా ఉన్నాయి మరియు "సాంప్రదాయ" ప్లాన్ కంటే 10% కంటే ఎక్కువ పొదుపుగా ఉన్నాయి (వ్యాసం యొక్క మొదటి భాగంలో అసలు మూలానికి లింక్ని చూడండి). చాలా విలువైన ఫలితం త్వరగా మరియు ఖరీదైన కార్యక్రమాల ఉపయోగం లేకుండా సాధించబడింది.

లీనియర్ ప్రోగ్రామింగ్ సమస్యలను పరిష్కరించేటప్పుడు సింప్లెక్స్ పద్ధతిని ఉపయోగించే Excel సాల్వర్ యాడ్-ఇన్ ("పరిష్కారం కోసం శోధించు"), 200 కంటే ఎక్కువ వేరియబుల్స్తో పనిచేయదని గమనించాలి. మేము పరిగణించిన లీనియర్ కట్టింగ్ సమస్యకు వర్తింపజేసినట్లుగా, కోతల సంఖ్య 200 వేరియంట్లను మించకూడదని దీని అర్థం. సాధారణ పనుల కోసం, ఇది సరిపోతుంది. మరింత సంక్లిష్టమైన పనుల కోసం, మీరు "అత్యాశ" అల్గోరిథం మరియు సింప్లెక్స్ సాల్వర్ పద్ధతి యొక్క "మిశ్రమాన్ని" వర్తింపజేయడానికి ప్రయత్నించాలి, కోత యొక్క పూర్తి జాబితా నుండి 200 కంటే ఎక్కువ ఆర్థికపరమైన వాటిని ఎంచుకోకూడదు. అప్పుడు మేము సహనంతో నిల్వ చేస్తాము మరియు ఫలితాలను సాధిస్తాము. మీరు సంక్లిష్ట సమస్యను అనేక సాధారణ వాటిని విభజించడానికి ప్రయత్నించవచ్చు, కానీ కనుగొనబడిన పరిష్కారం యొక్క "ఆప్టిమాలిటీ స్థాయి" చాలా తక్కువగా ఉంటుంది.

లీనియర్ కట్టింగ్ సమస్యలను పరిష్కరించడానికి బహుశా పరిగణించబడే ఎంపిక "ఏరోబాటిక్స్" కాదు, కానీ అనేక పరిశ్రమలలో "సాంప్రదాయ" విధానంతో పోలిస్తే ఇది ఖచ్చితంగా ఒక అడుగు.

MS Excel "సొల్యూషన్ కోసం శోధన" (పరిష్కరిణి) యాడ్-ఇన్ యొక్క ఉపయోగం ఇప్పటికే ఒక వ్యాసంలో ఒకసారి బ్లాగ్లో చర్చించబడింది. ఈ అద్భుతమైన సాధనం చాలా శ్రద్ధ వహించడానికి అర్హమైనది మరియు ఒకటి కంటే ఎక్కువసార్లు మనోహరంగా మరియు త్వరగా అనేక కొత్త చిన్నవిషయం కాని సమస్యలను పరిష్కరించడంలో సహాయపడుతుందని నేను భావిస్తున్నాను.

పి.ఎస్. నేను వెబ్లో కనుగొన్న ఉత్తమ ఉచిత లీనియర్ కట్టింగ్ సాఫ్ట్వేర్కి లింక్లు:

http://stroymaterial-buy.ru/raschet/70-raskroy-lineynih-izdeliy.html

http://forum-okna.ru/index.php?app=core&module=attach§ion=attach &attach_id=7508

http://forum.dwg.ru/attachment.php?attachmentid=114501&d=13823277 74

http://www.planetcalc.ru/917/

చివరి రెండు లింక్లలోని ప్రోగ్రామ్లు అత్యాశతో కూడిన హ్యూరిస్టిక్లను అమలు చేస్తాయి మరియు 103 ఖాళీలను ఉపయోగించి కథనం నుండి టాస్క్లో లీనియర్ నెస్టింగ్ను నిర్వహిస్తాయి. అత్యాశతో కూడిన అల్గారిథమ్ల ఉపయోగం మరింత సరైన ప్రణాళికలలో చాలా ఎక్కువ కట్టింగ్ ఎంపికలతో కట్టింగ్ ఆపరేషన్ యొక్క మొత్తం సమయాన్ని తగ్గించాల్సిన అవసరం ఉన్న సందర్భాలలో సమర్థించబడుతుంది.

"సమీక్షలు" బ్లాక్లోని కథనం క్రింద, ప్రియమైన పాఠకులారా, మీరు మీ వ్యాఖ్యలను వ్రాయవచ్చు.

గూడు సమస్యల కోసం లీనియర్ ప్రోగ్రామింగ్ మోడల్లను చూడండి.

ఉదాహరణ #1. కాగితం కంపెనీ యొక్క ఉత్పత్తులు ప్రామాణిక వెడల్పు యొక్క కాగితం రోల్స్ రూపంలో ఉత్పత్తి చేయబడతాయి - ఒక్కొక్కటి 2 మీటర్లు. వినియోగదారుల ప్రత్యేక ఆదేశాలపై, కంపెనీ ఇతర పరిమాణాల రోల్స్ను సరఫరా చేస్తుంది, దీని కోసం ప్రామాణిక రోల్స్ కత్తిరించబడతాయి. ప్రామాణికం కాని పరిమాణాల రోల్స్ కోసం సాధారణ ఆర్డర్లు పట్టికలో ఇవ్వబడ్డాయి.

అందుకున్న ఆర్డర్లను కనిష్ట నష్టాలతో (వ్యర్థాలు) పూర్తిగా సంతృప్తి పరచడానికి ప్రామాణిక రోల్స్ను కత్తిరించడానికి వివిధ ఎంపికల కలయికలను కనుగొనడం అవసరం.

ప్రామాణిక రోల్ను కత్తిరించడానికి సాధ్యమయ్యే అన్ని ఎంపికలను పరిశీలిద్దాం, మేము సంబంధిత డేటాను టేబుల్లో ఇస్తాము.

| రోల్ వెడల్పు(మీ) | రోల్ కట్టింగ్ ఎంపికలు | రోల్స్ కనీస సంఖ్య | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| 0,5 | 0 | 2 | 2 | 4 | 1 | 0 | 150 |

| 0,7 | 1 | 1 | 0 | 0 | 2 | 0 | 200 |

| 0,9 | 1 | 0 | 1 | 0 | 0 | 2 | 300 |

| m లో వ్యర్థాలు | 0,4 | 0,3 | 0,1 | 0 | 0,1 | 0,2 | - |

వేరియబుల్స్ని నిర్వచిద్దాం:

X j - ఎంపిక ప్రకారం కత్తిరించిన ప్రామాణిక రోల్స్ సంఖ్య j, j=1, 2, 3,4,5, 6.

పరిమితులు అవసరమైన సంఖ్యలో ప్రామాణికం కాని రోల్స్ ఉత్పత్తిని నిర్ధారించే అవసరానికి నేరుగా సంబంధించినవి. పట్టికలోని డేటాను ఉపయోగించి, మేము పొందుతాము:

2X 2 + 2 X 3 + 4 X 4 + X 5 \u003d 150 - 0.5 మీ వెడల్పు గల రోల్స్ సంఖ్య,

X 1 + X 2 + 2 X 5 \u003d 200 - 0.7 మీ వెడల్పు గల రోల్స్ సంఖ్య,

X 1 + X 3 + 2 X 6 \u003d 300 - 0.9 మీటర్ల వెడల్పు గల రోల్స్ సంఖ్య.

మొత్తం కాగితం నష్టం (వ్యర్థాలు) (మీలో) యొక్క వ్యక్తీకరణ

0.4X 1 + 0.3 X 2 + 0.1 X 3 + 0.1 X 5 + 0.2 X 6.

అందువలన, సాధారణ గణిత నమూనా రూపాన్ని కలిగి ఉంటుంది

min f (x) \u003d 0.4 X 1 + 0.3X 2 + 0.1X 3 + 0.1X 5 + 0.2X 6.

పరిమితులతో:

2X 2 + 2 X 3 + 4 X 4 + X 5 = 150

X 2 + X 2 + 2 X 5 = 200

X 2 + X 3 + 2 X 6 = 300

పదార్థాలను కత్తిరించే సమస్య

పదార్థాలను కత్తిరించేటప్పుడు లేదా గరిష్ట సంఖ్యలో ఉత్పత్తి సెట్లను అందించేటప్పుడు కనీస వ్యర్థాలతో (పొడవు, ప్రాంతం, బరువు, ధర మొదలైనవి) అవసరమైన ఉత్పత్తులను అందించే అటువంటి ప్రణాళికను అభివృద్ధి చేయడం ఈ పని. ఉదాహరణ #2. ప్రామాణిక స్టీల్ షీట్లను కత్తిరించడానికి సరైన ప్రణాళికను అభివృద్ధి చేయడం అవసరం, తక్కువ మొత్తం వ్యర్థాలతో వివిధ రకాల ఖాళీల యొక్క ప్రణాళిక సంఖ్య యొక్క అవుట్పుట్ను నిర్ధారించడం, షీట్ స్టీల్ బ్యాచ్ నుండి నాలుగు రకాల వేర్వేరు ఖాళీలను కత్తిరించాలని తెలిస్తే. ద్వి (i = 1, 2, ..., 4) ముక్కలు . ప్రామాణిక పరిమాణాల ఉక్కు షీట్ నాలుగు విధాలుగా కత్తిరించబడుతుంది. ప్రతి సాధ్యం కట్టింగ్ పద్ధతి కట్టింగ్ చార్ట్కు అనుగుణంగా ఉంటుంది. కట్టింగ్ చార్ట్ల నుండి, వివిధ రకాలైన వర్క్పీస్ల అవుట్పుట్ a ij (i = 1, 2,…4; j = 1,2,…,4), అలాగే వ్యర్థ ప్రాంతం cj (j = 1, 2 ,...,n) కటింగ్ యొక్క j-th పద్ధతి ప్రకారం స్టీల్ యొక్క ఒక షీట్ను కత్తిరించేటప్పుడు. వ్యర్థాలు తక్కువగా ఉండటానికి ఎన్ని ఉక్కు షీట్లను ఒక విధంగా లేదా మరొక విధంగా కత్తిరించాలి?పట్టిక 3

రకాలు | ఖాళీల సంఖ్య కోసం టాస్క్ ప్లాన్ (బి 1) | వివిధ రకాల ఖాళీల (pcs) అవుట్పుట్ |

|||

| 1 | 2 | 3 | 4 | ||

| 1 | 240 | 1 | 4 | 0 | 1 |

| 2 | 200 | 1 | 0 | 4 | 0 |

| 3 | 120 | 1 | 0 | 0 | 3 |

| 4 | 140 | 1 | 1 | 0 | 3 |

| వ్యర్థ ప్రాంతం, మీ 2 (cj) | 1,4 | 0,1 | 2,1 | 0,1 | |

సమస్య యొక్క ఆర్థిక-గణిత నమూనాను తయారు చేద్దాం. మేము x j ద్వారా సూచిస్తాము - j పద్ధతిలో ఒకదాని ప్రకారం కత్తిరించాల్సిన మూల పదార్థం (ఉక్కు షీట్లు) మొత్తం. టాస్క్లోని అడ్డంకులు తప్పనిసరిగా వివిధ రకాల ఖాళీల యొక్క ప్రణాళికాబద్ధమైన అవుట్పుట్కు అనుగుణంగా ఉండాలి. కత్తిరించేటప్పుడు కనీస వ్యర్థాలను కనుగొనడం లక్ష్యం విధి

F=1.4 x 1 +0.1 x 2 +2.1 x 3 +0.1 x 4 →(నిమి)..

అన్ని j కట్టింగ్ పద్ధతుల కోసం i-th రకం ఖాళీల అవుట్పుట్పై పరిమితులు:

ఉదాహరణ #3. కటింగ్ (సావింగ్, ప్రాసెసింగ్) కోసం ఒక నమూనా యొక్క పదార్థం యూనిట్ల మొత్తంలో సరఫరా చేయబడుతుంది. b 1 , b 2 ,…,b l (పూర్తి స్థితి) సంఖ్యలకు అనులోమానుపాతంలో దాని నుండి వివిధ భాగాలను తయారు చేయడం అవసరం. మెటీరియల్ యొక్క ప్రతి యూనిట్ వివిధ మార్గాల్లో కత్తిరించబడుతుంది మరియు i-th పద్ధతిని ఉపయోగించి (i = 1, 2,...,n) k-th ఉత్పత్తి యొక్క ik యూనిట్లను ఇస్తుంది (k = 1, 2,...,l ) గరిష్ట సంఖ్యలో సెట్లను అందించే కట్టింగ్ ప్లాన్ను కనుగొనడం అవసరం.

సమస్య యొక్క ఆర్థిక-గణిత నమూనాను తయారు చేద్దాం.

x i అనేది i-th పద్ధతి ద్వారా కత్తిరించిన మెటీరియల్ యొక్క యూనిట్ల సంఖ్యను మరియు x ఉత్పత్తి చేయబడిన ఉత్పత్తుల సంఖ్యను సూచించనివ్వండి. అప్పుడు ఆబ్జెక్టివ్ ఫంక్షన్ కనుగొనడానికి తగ్గించబడుతుంది

F=x→(గరిష్టంగా),

పరిమితులతో: దాని యూనిట్ల మొత్తానికి సమానమైన మొత్తం పదార్థం ద్వారా, వివిధ మార్గాల్లో కత్తిరించబడుతుంది; వేరియబుల్స్ యొక్క సంపూర్ణత మరియు ప్రతికూలత లేని అవసరం ప్రకారం.

ఉదాహరణ #4. కంపెనీ పొడవు L m యొక్క లాగ్లను కలిగి ఉంది, వీటిని వరుసగా p 1, p 2, p 3 మొత్తంలో పొడవు l 1, l 2, l 3 m ముక్కలుగా కట్ చేయాలి.

పదార్థాన్ని కత్తిరించడానికి సరైన ప్రణాళికను రూపొందించడం అవసరం, ఇది కనిష్ట వ్యర్థాలను నిర్ధారిస్తుంది, ఖాళీల అవుట్పుట్ కోసం ప్రణాళికకు లోబడి ఉంటుంది. ప్రారంభ డేటా పట్టికలో ఇవ్వబడింది.

| ఒక పని | పొడవు | ఖాళీ కొలతలు, m | ఖాళీల సంఖ్య, pcs. | ||||

| l 1 | l 2 | l 3 | p1 | p2 | p 3 | ||

| 68 | 6,5 | 2,1 | 2,3 | 1,4 | 600 | 720 | 900 |

పరిష్కారం: ముందుగా, మన సమస్య యొక్క గణిత నమూనాను తయారు చేద్దాం. వాటిలో ప్రతిదానికి సాధ్యమైన కట్టింగ్ ఎంపికలు మరియు వ్యర్థాలు పట్టిక రూపంలో వ్రాయబడతాయి.

| వర్క్పీస్ పొడవు | కట్టింగ్ ఎంపికలు | ఖాళీల సంఖ్య | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| 2,1 | 3 | 2 | 2 | 1 | 1 | 0 | 0 | 600 |

| 2,3 | 0 | 1 | 0 | 1 | 0 | 2 | 1 | 720 |

| 1,4 | 0 | 0 | 1 | 1 | 3 | 1 | 3 | 900 |

| మిగిలినవి, m | 0,2 | 0 | 0,9 | 0,7 | 0,2 | 0,5 | 0 | |

i-th ఎంపిక (i=1..7) ప్రకారం కత్తిరించబడిన లాగ్ల సంఖ్యను x i ద్వారా సూచించండి. అప్పుడు మొత్తం అవశేష వ్యర్థాలు లీనియర్ ఫంక్షన్గా వ్రాయబడతాయి:

Z = 0.2x1 + 0x2 + 0.9x3 + 0.7x4 + 0.2x5 + 0.5x6 + 0x7

అదే సమయంలో, ఖాళీల సంఖ్య పరంగా ప్రణాళికను నెరవేర్చడానికి షరతులు తప్పక కలుసుకోవాలి, అనగా.

3x1 + 2x2 + 2x3 + x4 + x5 = 600

x2 + x4 + 2x6 + x7 = 720

x 3 + x 4 + 3x 5 + x 6 + 3x 7 = 900

అందువల్ల, పేర్కొన్న సమస్యను పరిష్కరించడానికి, పరిమితుల క్రింద minZని కనుగొనడం అవసరం. minZ = -max(-Z(x)), ఫంక్షన్ కనిష్టీకరణ సమస్యకు బదులుగా, మేము ఫంక్షన్ గరిష్టీకరణ సమస్యను పరిష్కరిస్తాము:

Z = -(0.2x 1 + 0x 2 + 0.9x 3 + 0.7x 4 + 0.2x 5 + 0.5x 6 + 0x 7)

ఉదాహరణ సంఖ్య 5. ఒక ఉత్పత్తిని కుట్టడానికి, మీరు ఫాబ్రిక్ నుండి 6 భాగాలను కత్తిరించాలి. వస్త్ర కర్మాగారంలో, ఫాబ్రిక్ను కత్తిరించడానికి రెండు ఎంపికలు అభివృద్ధి చేయబడ్డాయి. టేబుల్ (క్రింద ఉన్న) ఫాబ్రిక్ యొక్క 10 m 2 కోసం కటింగ్ ఎంపికల లక్షణాలను చూపుతుంది, సంపూర్ణత, అనగా. ఒక ఉత్పత్తిని కుట్టడానికి అవసరమైన నిర్దిష్ట రకం భాగాల సంఖ్య. ఈ రకమైన కుట్టు ఉత్పత్తుల కోసం ఫాబ్రిక్ యొక్క నెలవారీ సరఫరా 405 m 2 . వచ్చే సాయంత్రంలోగా 90 వస్తువులను కుట్టేందుకు ప్లాన్ చేస్తున్నారు.

వచ్చే నెలలో కనీస మొత్తంలో వ్యర్థాలతో టైలరింగ్ ప్లాన్ను పూర్తి చేయడానికి మిమ్మల్ని అనుమతించే సమస్య యొక్క గణిత నమూనాను రూపొందించండి.

టేబుల్ - 10మీ 2 ఫాబ్రిక్ ముక్కలను కత్తిరించే ఎంపికల లక్షణాలు

| కట్టింగ్ ఎంపిక | భాగాల సంఖ్య, ముక్క/కట్ | వేస్ట్, m 2 / కట్ | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| 1 | 60 | 0 | 90 | 40 | 70 | 90 | 0,5 |

| 2 | 80 | 35 | 20 | 78 | 15 | 0 | 0,35 |

| సంపూర్ణత, ముక్క/ఉత్పత్తి | 1 | 2 | 2 | 2 | 2 | 2 | |

సమస్య యొక్క గణిత ప్రకటన

టాస్క్ వేరియబుల్స్

ఈ సమస్యలో, అవసరమైన విలువలు స్పష్టంగా సూచించబడవు, అయితే 90 ఉత్పత్తులను కుట్టడానికి నెలవారీ ప్రణాళికను పూర్తి చేయాలని చెప్పబడింది. నెలకు 90 ఉత్పత్తులను టైలరింగ్ చేయడానికి, ఖచ్చితంగా నిర్వచించబడిన భాగాల సంఖ్యను కత్తిరించడం అవసరం. కట్ 10 m 2 యొక్క ఫాబ్రిక్ ముక్కల నుండి రెండు వేర్వేరు మార్గాల్లో తయారు చేయబడింది, ఇది విభిన్న సంఖ్యలో వివరాలను పొందడానికి మిమ్మల్ని అనుమతిస్తుంది. మొదటి మార్గంలో ఎంత ఫాబ్రిక్ కత్తిరించబడుతుందో మరియు రెండవ మార్గంలో ఎంత కత్తిరించబడుతుందో ముందుగా తెలియనందున, కావలసిన విలువల ప్రకారం, మీరు ప్రతి పద్ధతిలో 10 మీ 2 కట్ చేసిన ఫాబ్రిక్ విభాగాల సంఖ్యను సెట్ చేయవచ్చు:

x 1 - 10m 2 యొక్క ఫాబ్రిక్ ముక్కల సంఖ్య, నెలలో మొదటి పద్ధతి ద్వారా కత్తిరించబడింది, [కట్ / నెల];

x 2 - ఫాబ్రిక్ ముక్కల సంఖ్య, ఒక్కొక్కటి 10మీ 2, నెలలో మొదటి పద్ధతిలో కత్తిరించడం, [కట్ / నెల];

లక్ష్యం విధి

సమస్యను పరిష్కరించే లక్ష్యం కనీస వ్యర్థాలతో ప్రణాళికను నెరవేర్చడం. ఉత్పత్తుల సంఖ్య ఖచ్చితంగా ప్రణాళిక చేయబడినందున (90 PC లు / నెల), ఈ పరామితి CF ను వివరించదు, కానీ ఒక అడ్డంకిని సూచిస్తుంది, దీని వైఫల్యం సమస్య పరిష్కరించబడలేదని అర్థం. మరియు ప్రణాళిక అమలు యొక్క ప్రభావానికి ప్రమాణం "వ్యర్థాల మొత్తం" పరామితి, ఇది తప్పనిసరిగా తగ్గించబడాలి. 1 వ ఎంపిక ప్రకారం ఒక ముక్క (10 మీ 2) బట్టను కత్తిరించేటప్పుడు, 0.5 మీ 2 వ్యర్థాలు పొందబడతాయి మరియు 2 వ ఎంపిక ప్రకారం - 0.35 మీ 2 (టేబుల్ 1 చూడండి), కత్తిరించేటప్పుడు మొత్తం వ్యర్థాలు ( CF) వీక్షణను కలిగి ఉంది

L(x) = 0.5x1 + 0.35x2 = నిమి,

పరిమితులు

వివిధ మార్గాల్లో ఫాబ్రిక్ కట్ల సంఖ్య క్రింది పరిస్థితుల ద్వారా పరిమితం చేయబడింది:

- టైలరింగ్ ఉత్పత్తుల కోసం ఒక ప్రణాళికను పూర్తి చేయాలి, మరో మాటలో చెప్పాలంటే, మొత్తం కట్ భాగాల సంఖ్య తప్పనిసరిగా నెలకు 90 ఉత్పత్తులను దాని నుండి కుట్టవచ్చు, అవి: 1 వ రకంలో కనీసం 90 మరియు ఇతర రకాల భాగాలు ఉండాలి. - కనీసం 180 (టేబుల్లో సంపూర్ణతను చూడండి).

- ఫాబ్రిక్ వినియోగం గిడ్డంగిలో నెలవారీ స్టాక్ను మించకూడదు;

- కట్ ఫాబ్రిక్ ముక్కల సంఖ్య ప్రతికూలంగా ఉండకూడదు.

(అన్ని ఎంపికల కోసం భాగాలు సంఖ్య 1 కట్ మొత్తం సంఖ్య) ≥ (90 ముక్కలు);

(అన్ని ఎంపికల కోసం భాగాలు సంఖ్య 2 కట్ మొత్తం సంఖ్య) ≥ (180 ముక్కలు);

(అన్ని ఎంపికల కోసం భాగాలు సంఖ్య 6 కట్ మొత్తం సంఖ్య) ≥ (180 ముక్కలు);

గణితశాస్త్రపరంగా, ఈ పరిమితులు ఇలా వ్రాయబడ్డాయి

:

60x1 + 80x2 ≥90;

35x2 ≥180;

90x1 + 20x2 ≥180;

40x1 + 78x2 ≥180;

70x1 + 15x2 ≥180;

90x1 ≥180;

కణజాల వినియోగ పరిమితి క్రింది రికార్డింగ్ రూపాలను కలిగి ఉంది:

అర్థవంతమైన

(నెలకు మొత్తం ఫాబ్రిక్ కట్)≤ (405మీ2)

గణితశాస్త్రం

x 1 + x 2 ≤405/10

కట్ విభాగాల సంఖ్య యొక్క ప్రతికూలత రూపంలో ఇవ్వబడింది

x 1 ≥ 0, x 2 ≥ 0

అందువలన, సమస్య యొక్క గణిత నమూనా రూపాన్ని కలిగి ఉంటుంది

L(x) \u003d 0.5x 1 + 0.35x 2 \u003d నిమి [మీ 2 వేస్ట్ / నెల],

60x1 + 80x2 ≥90;

35x2 ≥180;

90x1 + 20x2 ≥180;

40x1 + 78x2 ≥180;

70x1 + 15x2 ≥180;

90x1 ≥180;

x 1 + x 2 ≤40.5

x 1 ≥ 0, x 2 ≥ 0

ఉదాహరణ సంఖ్య 6. తాపన నెట్వర్క్ కోసం 69 పైపులు ఉన్నాయి, ఒక్కొక్కటి 1070 సెం.మీ. వారు 130, 150 మరియు 310 సెం.మీ పైపులుగా కట్ చేయాలి.ఇన్కమింగ్ గొట్టాలను కత్తిరించడానికి అటువంటి ఎంపికను కనుగొనండి, దీనిలో వ్యర్థాలు తక్కువగా ఉంటాయి.

స్టేజ్ 1. పైపుల యొక్క సరైన కట్టింగ్ కోసం మేము ఎంపికలను నిర్ణయిస్తాము.

| కట్టింగ్ ఎంపికలు | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 310 | 3 | 2 | 2 | 2 | 2 | 1 | 1 | 1 | 1 | 0 | 0 | 0 | 0 |

| 150 | 0 | 3 | 2 | 1 | 0 | 3 | 2 | 1 | 0 | 3 | 2 | 1 | 0 |

| 130 | 1 | 0 | 1 | 2 | 3 | 2 | 3 | 4 | 5 | 4 | 5 | 7 | 8 |

| అవశేషాలు | 10 | 0 | 20 | 40 | 60 | 50 | 70 | 90 | 110 | 100 | 120 | 10 | 30 |

దశ 2.

సమస్య యొక్క ఆర్థిక-గణిత నమూనాను తయారు చేద్దాం. x j ద్వారా సూచిస్తాం - j మార్గాలలో ఒకదాని ప్రకారం కత్తిరించాల్సిన పైపుల సంఖ్య. కత్తిరించేటప్పుడు కనీస వ్యర్థాలను కనుగొనడం లక్ష్యం విధి:

10x 1 + 20x 3 + 40x 4 + 60x 5 + 50x 6 + 70x 7 + 90x 8 + 110x 9 + 100x 10 + 120x 11 + 10x 12 + 30x 13 → నిమి

x 1 + x 3 + x 4 + x 5 + x 6 + x 7 + x 8 + x 9 + x 10 + x 11 + x 12 + x 13 = 69

సమాధానం: రెండవ కట్ ఎంపికను మాత్రమే ఉపయోగించాలి (జీరో వేస్ట్)

ప్రోగ్రామ్ ప్రొఫైల్స్ మరియు ఇతర పొడవాటి పదార్థాల (బార్, లాగ్, పైపు, విండో గుమ్మము) కట్టింగ్ ఆప్టిమైజ్ చేయడానికి రూపొందించబడింది.

"దట్టమైన స్టాకింగ్" అల్గోరిథం ఉపయోగించబడుతుంది, అనగా, తీసుకున్న ఉత్పత్తి అది ఉంచబడిన వర్క్పీస్ యొక్క చిన్న మిగిలిన భాగంలో ఉంచబడుతుంది. ఎక్కడా సరిపోకపోతే, కొత్త ఖాళీని తీసుకుంటారు. ఆప్టిమైజేషన్ యొక్క పని ఏమిటంటే, ఉత్పత్తుల క్రమాన్ని కనుగొనడం, దీనిలో తక్కువ ఖాళీలు ఉపయోగించబడతాయి మరియు వ్యాపార ట్రిమ్మింగ్ల పొడవు ఎక్కువగా ఉంటుంది. మొదటి కొలతలో, అంశాలు యాదృచ్ఛిక క్రమంలో కొరడాపై ఉంచబడతాయి. "ప్రారంభ జనాభా" ఉంది. పరిష్కార ప్రక్రియలో, జనాభా పరివర్తన చెందుతుంది మరియు గుణించబడుతుంది, విజయవంతం కాని నమూనాలు చనిపోతాయి మరియు ఉత్తమమైనవి అభివృద్ధి చెందుతూనే ఉంటాయి. ప్రతిదీ, జంతు మరియు మొక్కల ప్రపంచంలో వలె + కృత్రిమ ఎంపిక.

సైట్లో ప్రత్యక్ష డెమో

ప్రారంభించండి

ప్రయోజనాలు

- Windowsoft: కట్టింగ్ అధిక నాణ్యత కట్ మ్యాప్లను అందిస్తుంది. 30 ఆకృతుల (~120 కట్లు) నుండి బ్యాచ్లను ఆప్టిమైజ్ చేసేటప్పుడు అనేక అమలులు వాస్తవ కట్టింగ్ కారకాన్ని 1% కంటే ఎక్కువ ఉండవని నిర్ధారిస్తాయి.

- ప్రారంభ డేటాను చదవడానికి మరియు కటింగ్ ఫలితాలను రికార్డ్ చేయడానికి, ప్రోగ్రామ్ సాధారణ టెక్స్ట్ ఫైల్ ఫార్మాట్లను ఉపయోగిస్తుంది, ఇది కస్టమర్ ద్వారా అమలు చేయబడిన అకౌంటింగ్ సిస్టమ్లతో ఏకీకరణను సులభతరం చేస్తుంది.

- అవసరమైతే, బ్రౌజర్లో Linux లేదా OS X కింద గూడు కట్టడం లేదా url, వెబ్ సాకెట్ లేదా జావాస్క్రిప్ట్ ఆబ్జెక్ట్ల ద్వారా Node.js పాసింగ్ పారామీటర్లను నిర్వహించవచ్చు.

లీనియర్ ఆప్టిమైజర్ అల్గోరిథంలు

Windowsoft: కట్టింగ్ ఒక జన్యు అల్గారిథమ్ను ఉపయోగిస్తుంది. దాని సారాంశం ఇది:

కొరడాల ద్వారా ఉత్పత్తుల యొక్క ప్రతి పంపిణీని ఒక పరిష్కారం అని పిలుద్దాం. పరిష్కారాల నాణ్యతను పోల్చడానికి మాకు అనుమతించే లక్ష్యం విధిని నిర్వచిద్దాం. మేము అనేక ఏకపక్ష పరిష్కారాలను ఏర్పరుస్తాము, వాటిని ఒక తరం అని పిలుస్తాము. తరువాతి తరాన్ని పొందే నియమాలను నిర్వచిద్దాం. అత్యుత్తమ ఆబ్జెక్టివ్ ఫంక్షన్తో ఉన్న సందర్భాలు వాటి "జీన్ పూల్"లో చాలా వరకు బదిలీ చేయబడతాయి, ఇది మా "కృత్రిమ ఎంపిక". ఇప్పుడు అది సిస్టమ్ను విడిచిపెట్టి, కటింగ్ ఫలితాలను మార్చడానికి మరియు ఆప్టిమైజ్ చేయనివ్వండి

అభివృద్ధి ప్రక్రియలో, మా "ఉదాహరణలు" యాదృచ్ఛికంగా ఉన్నప్పుడు మరియు ఒకదానిపై ఒకటి ఆధారపడనప్పుడు మరియు "యాంట్ అల్గారిథమ్లు" (ACO- యాంట్ కాలనీ ఆప్టిమైజేషన్) "మోంటే కార్లో" పద్ధతి పరీక్షించబడింది. అన్ని పద్ధతులు చాలా ప్రభావవంతంగా ఉన్నాయని నిరూపించబడింది, కానీ జన్యు అల్గోరిథం కొంచెం సమర్థవంతంగా మారింది.

డెలివరీ ఎంపికలు

Windowsoft కోసం రెండు డెలివరీ ఎంపికలు ఉన్నాయి: కట్టింగ్ కటింగ్ మాడ్యూల్ - కస్టమ్ ప్రొడక్షన్ మేనేజ్మెంట్ కోసం సమీకృత పరిష్కారంలో భాగంగా మరియు ప్రత్యేక ఎక్జిక్యూటబుల్ ఫైల్గా. మొదటి దృష్టాంతంలో కట్టింగ్ ప్రోగ్రామ్తో పరస్పర చర్య వినియోగదారు నుండి పూర్తిగా దాచబడుతుంది. ఆపరేటర్ ప్రామాణిక 1C పత్రాలతో పని చేస్తుంది:

- కస్టమర్ ఆర్డర్ల ఆధారంగా, ఉత్పత్తి ప్రణాళిక రూపొందించబడింది

- ప్రణాళిక ఆధారంగా - ఉత్పత్తులు మరియు అవసరమైన పదార్థాల జాబితాతో పనులను మార్చండి

- ఉత్పత్తి క్రమంలో గూడు అనుకూలీకరించబడింది

- ఆప్టిమైజేషన్ ప్రక్రియలో, ప్రోగ్రామ్ పురోగతిలో ఉన్న పని నుండి వ్యాపార ట్రిమ్ను తీసివేస్తుంది మరియు సెల్యులార్ వేర్హౌస్లో కొత్తగా ఏర్పడిన వ్యాపార ట్రిమ్ను ఉంచుతుంది.

- ఒక షిఫ్ట్ జాబ్ మాన్యువల్ ప్రొడక్షన్ కోసం కట్టింగ్ ఫారమ్లను ప్రింట్ చేయగలదు లేదా CNC మెషీన్ల కోసం ఫైల్లను రూపొందించగలదు

- అలాగే, కట్ ఉత్పత్తుల కోసం లేబుల్లు మరియు కార్ట్లు మరియు పిరమిడ్ల కోసం లేఅవుట్ పథకాలు షిఫ్ట్ జాబ్ నుండి ముద్రించబడతాయి.

- ఉత్పత్తి పనుల ఆధారంగా, అవసరాలు ఏర్పడతాయి - వర్క్షాప్కు పదార్థాల బదిలీ కోసం ఇన్వాయిస్లు, అవసరాలు మరియు ప్రామాణిక ప్యాకేజింగ్ను పరిగణనలోకి తీసుకుంటాయి.

సాఫ్ట్వేర్ ఇంటర్ఫేస్ (లీనియర్ నెస్టింగ్ API)

ఇన్పుట్ డేటా ఫైల్, setup.ini, ఎక్జిక్యూటబుల్ ఫైల్తో ఫోల్డర్లో ఉంచబడుతుంది.

అవుట్పుట్ డేటా ఫైల్లు - result.txt, resultproduct.txt మరియు resultstick.txt - ఒకే ఫోల్డర్లో రూపొందించబడ్డాయి.

మీరు Oknosoft:కటింగ్ డెమో డేటాతో పేజీ చివర ఉన్న లింక్ నుండి ఫైల్లను డౌన్లోడ్ చేసుకోవచ్చు. ఫైల్లు క్రింది ట్యాగ్లను ఉపయోగిస్తాయి:

- అవుట్పుట్ వేరియంట్ - ఫైల్ అవుట్పుట్ ఫైల్ యొక్క నిర్మాణం. సాధ్యమయ్యే విలువలు: ట్యాబ్, oknosoft, డిఫాల్ట్ oknosoft

- "oknosoft" ఎంపికలో, resultproduct.txt మరియు resultstick.txt ఫైల్లు ఉత్పత్తులను ఖాళీగా ఉంచడం మరియు ఫలితంగా ట్రిమ్ చేయడం గురించి సమాచారంతో రూపొందించబడతాయి.

- "టాబ్" వేరియంట్ "టాబ్" అక్షరాలతో వేరు చేయబడిన ఐదు విలువలను ప్రదర్శిస్తుంది: ఉత్పత్తి పొడవు, విప్ సంఖ్య, విప్ పొడవు, కట్ సంఖ్య మరియు వర్క్పీస్ మిగిలినవి

- అల్గోరిథం - ఉపయోగించే అల్గోరిథం. సాధ్యమయ్యే విలువలు: యాదృచ్ఛిక, సాంప్రదాయిక, జన్యు, డిఫాల్ట్ జన్యు

- యాదృచ్ఛిక - ఎంపికల యాదృచ్ఛిక ఎంపిక

- కన్జర్వేటివ్ - తదుపరి పునరావృతం యొక్క ఉదాహరణలు అదే "తల్లిదండ్రులు" నుండి వచ్చాయి

- జన్యు - ఇద్దరు తల్లిదండ్రుల నుండి

- వైవిధ్యం - వైవిధ్యం, "సంప్రదాయ" మరియు "జన్యు" అల్గోరిథంల పరామితి. ఎక్కువ, తక్కువ సంతానం తల్లిదండ్రులకు "సారూప్యంగా" ఉంటుంది. డిఫాల్ట్ 1.

- తరాలు - అల్గోరిథం పునరావృతాల సంఖ్య, డిఫాల్ట్ 40000

- వ్యక్తులు - "జనాభా"లోని "ఉదాహరణల" సంఖ్య, ఒక పునరావృతంలో ఉపయోగించే పరిష్కారాల సంఖ్య. "యాదృచ్ఛిక" అల్గోరిథం ఒక ఉదాహరణ (పరిష్కారం)తో తరాల* వ్యక్తులను పునరావృతం చేస్తుంది.

- KnifeWidth - వెడల్పు చూసింది

- కర్ర పొడవు - కొత్త కర్ర పొడవు

- ఉత్పత్తులు - ఉత్పత్తి పొడవు

- స్క్రాప్లు - గూడులో ఉపయోగించే స్క్రాప్ యొక్క పొడవు

- రాంగ్స్నిప్మిన్ - "చెడు" స్వాచ్ యొక్క కనీస పొడవు

- రాంగ్స్నిప్మాక్స్ - "చెడు" కట్ యొక్క గరిష్ట పొడవు

ఆప్టిమైజేషన్ ఫలితాలు Wrongsnipmin మరియు Wrongsnipmax మధ్య పొడవుతో క్లిప్పింగ్లను కలిగి ఉండవు

జత కట్టింగ్

జత కత్తిరింపుకు మద్దతు ఇచ్చే యంత్రాల కోసం డేటాను సిద్ధం చేసేటప్పుడు ఉపయోగించబడుతుంది. ఈ సందర్భంలో, రెండు ప్రొఫైల్ కొరడాలు ఒకేసారి యంత్రంలో ఉంచబడతాయి మరియు ఒక కట్టింగ్ చక్రంలో, రెండు ఒకేలాంటి సెమీ-ఫైనల్ ఉత్పత్తులు ఏర్పడతాయి.

ఆప్టిమైజేషన్ ప్రోగ్రామ్కు బదిలీ చేయడానికి ముందు డేటాను సమూహపరచడం ద్వారా జత కట్టింగ్ యొక్క పని పరిష్కరించబడుతుంది మరియు ఆపై ఉత్పత్తులను మరియు వర్క్పీస్ల జతలుగా కత్తిరించడం యొక్క ఫలితాలను నకిలీ చేస్తుంది. UPZP లోపల గూడు కట్టేటప్పుడు, సిస్టమ్ నామకరణం యొక్క లక్షణాలను పరిగణనలోకి తీసుకుంటుంది మరియు కట్టింగ్ మెషీన్ల సామర్థ్యాలను బట్టి సింగిల్ లేదా పెయిర్ కటింగ్ను ఉపయోగిస్తుంది.

పెద్ద సంఖ్యలో ఉత్పత్తులను కత్తిరించడం

ఒక వైపు, ఆప్టిమైజేషన్ యొక్క అధిక నాణ్యతను సాధించడానికి, ప్రోగ్రామ్ యొక్క ఇన్పుట్ వద్ద వివిధ పొడవుల యొక్క గణనీయమైన సంఖ్యలో ఉత్పత్తులను స్వీకరించాలి, తద్వారా ఆప్టిమైజర్ "ఏమి క్రమబద్ధీకరించాలి". మరోవైపు, చాలా పెద్ద బ్యాచ్లతో, గణన యొక్క నిర్దిష్ట సంఖ్యలో పునరావృత్తులు గరిష్టంగా కనుగొనే సంభావ్యత తగ్గుతుంది. 60-120 ఖాళీల బ్యాచ్ సరైనదని ప్రయోగాలు చూపించాయి (ఇది జత కట్టింగ్తో 30-60 ఉత్పత్తుల ఉత్పత్తి చక్రానికి అనుగుణంగా ఉంటుంది). మీరు 120 కంటే ఎక్కువ వర్క్పీస్లను ఆప్టిమైజ్ చేయవలసి ఉన్నట్లయితే, సమస్యను N భాగాలుగా విభజించడం ద్వారా మరియు ప్రతి భాగానికి వరుస ఆప్టిమైజేషన్లను చేయడం ద్వారా ఉత్తమ ఫలితాలను సాధించవచ్చు. ప్రొడక్షన్ టాస్క్ల బ్యాచ్ల ఏర్పాటును ప్రాసెస్ చేయడం వలన ప్రొఫైల్ రకం ద్వారా ఉత్పత్తులను సమూహపరచవచ్చు మరియు షిఫ్ట్ టాస్క్లలో గరిష్ట వ్యాప్తితో ఉత్పత్తులను ఎంచుకోవచ్చు, ఉత్పత్తి పత్రాలను కంపైల్ చేసే సాధారణ పని నుండి ఆపరేటర్ను సేవ్ చేస్తుంది.

కట్టింగ్ ఉదాహరణలు మరియు డాక్యుమెంటేషన్ను డౌన్లోడ్ చేయండి

- డెమో సింగిల్ మరియు డబుల్ కట్ కార్డ్లు: 60.01 కట్టింగ్ షీట్లు

- డాక్యుమెంటేషన్ మరియు ఉదాహరణ ఫైళ్లు:

కట్టింగ్ లైన్ - సరళ కట్టింగ్ కోసం ప్రోగ్రామ్

వెర్షన్: 2.49

బిట్ లోతు: 32 బిట్

టాబ్లెట్కా: నయమవుతుంది

ప్రోగ్రామ్ల యొక్క అల్గోరిథమిక్ భాగాన్ని అభివృద్ధి చేస్తున్నప్పుడు, వ్యర్థాలను తగ్గించే సూత్రం ప్రధాన ప్రమాణంగా ఎంపిక చేయబడింది మరియు ఇంటర్ఫేస్ భాగాన్ని అభివృద్ధి చేసేటప్పుడు, రోజువారీ ఉపయోగంలో ప్రోగ్రామ్లను సరళంగా మరియు సౌకర్యవంతంగా చేయడానికి రచయిత ప్రయత్నించారు.

లీనియర్ ఖాళీలను భాగాలుగా సరైన కటింగ్ ప్రోగ్రామ్

ప్రోగ్రామ్ క్రింది విధులు మరియు లక్షణాలను కలిగి ఉంది:

మా ధర జాబితాలో సార్టింగ్ మరియు ఆప్టిమైజేషన్ యొక్క సాధారణ థీమ్కు సంబంధించిన మూడు ఉత్పత్తులు ఉన్నాయి:

- ప్రొఫైల్స్ మరియు పొడవైన పదార్థాల కోసం లీనియర్ కట్టింగ్ ప్రోగ్రామ్

- గ్లాస్, శాండ్విచ్లు, చిప్బోర్డ్ మరియు ఇతర షీట్ మెటీరియల్స్ రెండు డైమెన్షనల్ కటింగ్ కోసం ప్రోగ్రామ్

- లాజిస్టిక్స్ సమస్యలను పరిష్కరించడానికి రూట్ ఆప్టిమైజేషన్ ప్రోగ్రామ్

ఇంటిగ్రేటెడ్ సొల్యూషన్ Windowsoft: కస్టమ్ ప్రొడక్షన్ మేనేజ్మెంట్ మరియు ప్రత్యేక ప్రోగ్రామ్లలో భాగంగా నెస్టింగ్ మాడ్యూల్లను సరఫరా చేయవచ్చు. 1C నుండి కట్టింగ్ ప్రోగ్రామ్లను కాల్ చేస్తున్నప్పుడు, దిగుమతి అవసరం లేదు - ఇంటర్మీడియట్ ఫైల్లకు డేటా ఎగుమతి. వినియోగదారు ప్రామాణిక ఇంటర్ఫేస్లో పని చేస్తారు మరియు బాహ్య ఆప్టిమైజర్లతో 1C పరస్పర చర్య యొక్క అన్ని సూక్ష్మబేధాలు పట్టిక భాగాలలో పూరించే ప్రక్రియను నిర్వహిస్తాయి. ఇన్వెంటరీ బ్యాలెన్స్ల కోసం అకౌంటింగ్ ప్రయోజనాల కోసం, ఉత్పత్తిలో వ్యాపార ట్రిమ్మింగ్లు మరియు మెటీరియల్లు, ప్రామాణిక పత్రాలు మరియు సాధారణ 1C కాన్ఫిగరేషన్ల రిజిస్టర్లు ఉపయోగించబడతాయి.

లీనియర్ కట్టింగ్ (ప్రొఫైల్, పైపు, లాగ్)

ఇన్వెంటరీ-ధృవీకరించబడిన పంట శాతాన్ని అందిస్తుంది

సైట్లో ప్రత్యక్ష డెమో

దిగువ ఉదాహరణ స్టాటిక్ ఇమేజ్ కాదు, పని చేసే వెబ్ అప్లికేషన్.

మీరు బటన్తో ప్రొఫైల్ కటింగ్ ప్రారంభించవచ్చు ప్రారంభించండి, ఉత్పత్తులు మరియు వర్క్పీస్ల యొక్క మీ కొలతలు సెట్ చేయండి, ఆప్టిమైజేషన్ సెట్టింగ్లను మార్చండి మరియు పరిష్కారాన్ని మూల్యాంకనం చేయండి.

వాస్తవానికి, బ్రౌజర్లోని ఆప్టిమైజర్ స్థానిక ప్రోగ్రామ్ కంటే నెమ్మదిగా ఉంటుంది, అయితే ఇది మీ కంప్యూటర్లో ఏదైనా డౌన్లోడ్ చేసి, ఇన్స్టాల్ చేయకుండానే ఉచితంగా పని చేయగల ఫలితాలను పొందడానికి మిమ్మల్ని అనుమతిస్తుంది.

| 20000 ఆర్. | |

గాజు మరియు షీట్ పదార్థాలను కత్తిరించడం

అత్యధిక నాణ్యత గల కట్టింగ్ చార్ట్లను రూపొందిస్తుంది. సైద్ధాంతిక పరిమితికి దగ్గరగా ఉన్న మెటీరియల్ పొదుపు శాతాన్ని అందిస్తుంది. పని చేయని అవశేషాల ప్రాంతం, కత్తిరించిన పదార్థం యొక్క మొత్తం వైశాల్యం మరియు మొత్తం షీట్ల సంఖ్య వంటి సూచికలలో ప్రముఖ ప్రోగ్రామ్లు ఆప్టీ-వే, మాక్స్కట్, పర్ఫెక్ట్కట్, కట్టింగ్ మొదలైన వాటి కంటే 10-12% ఉన్నతమైనది ఉపయోగించబడిన

అన్ని 2D గూడు అల్గారిథమ్లు OOO ప్రోగ్రామ్స్ ఆఫ్ కట్టింగ్, నోవోసిబిర్స్క్, డెవలపర్: షిల్యేవ్ వ్లాదిమిర్ జెన్రిఖోవిచ్ ద్వారా అభివృద్ధి చేయబడ్డాయి. Oknosoft డెవలపర్ యొక్క అధికారిక డీలర్ మరియు సబ్లైసెన్స్ ఒప్పందం ప్రకారం, ప్రోగ్రామ్ను ఒక ప్రత్యేక ఉత్పత్తిగా విక్రయించడానికి మరియు దానిని మా అభివృద్ధిలో భాగంగా ఉపయోగించుకునే హక్కును కలిగి ఉంది.

| 40000 ఆర్. | |

ప్రోగ్రామ్లో గూడును ఎందుకు ఆప్టిమైజ్ చేయాలి?

చాలా మంది కస్టమర్లు ఇలా అంటారు: "నాకు మంచి సావర్ ఉంది. అతను గాజును మరియు తలలోని ప్రొఫైల్ను ఖచ్చితంగా కట్ చేస్తాడు. త్రిభుజాలు మాత్రమే చెత్తలోకి వస్తాయి."

చాలా తరచుగా, ఇది నిజం. అదే సమయంలో, నాయకుడి పనిలో ఒకటి ఊహాజనిత ప్రక్రియను నిర్వహించడం, దీని యొక్క స్థిరత్వం ప్రదర్శకుల మేధావిపై ఆధారపడి ఉండదు. ఉత్పత్తి ప్రణాళిక ఆధారంగా సాఫ్ట్వేర్ కట్ ఆప్టిమైజేషన్ ఈ లక్ష్యాన్ని చేరువ చేసే చర్యలలో ఒకటి.

అదే సమయంలో ఒక వ్యక్తి తన తలలో కంప్యూటర్ కంటే ఎక్కువ కలయికలను పొందగలడని మేము ఊహిస్తే, ఆటోమేటిక్ కట్టింగ్ ద్వారా పొందిన ~1% కటాఫ్ కోఎఫీషియంట్ జీనియస్ అందించగల అనియంత్రిత మరియు నిర్వహించని 1% కంటే మరింత ఆకర్షణీయంగా కనిపిస్తుంది. ప్రోగ్రామ్కు ఆప్టిమైజేషన్ టాస్క్లను బదిలీ చేయడం ద్వారా అదనపు సమయాన్ని (రోజుకు 1-2 గంటలు) ఖాళీ చేయవచ్చు, అతను వ్యాపార ప్రయోజనం కోసం ఖర్చు చేస్తాడు.

వాస్తవానికి, చాలా సంస్థలలో ట్రిమ్ చేయడంతో పరిస్థితి అధ్వాన్నంగా ఉంది. 4-7% ఆర్డర్ యొక్క గుణకాలు స్పెసిఫికేషన్లో వేయబడ్డాయి మరియు వర్క్షాప్ 3-5% ట్రిమ్మింగ్తో పనిచేస్తే, ఇది మంచి ఫలితంగా పరిగణించబడుతుంది. అసలు పంట కారకంలో 3-5% తగ్గింపు పదార్థాలపై ఖర్చు చేసిన ప్రతి మిలియన్ కోసం 30-50 వేల రూబిళ్లు ఆదా అవుతుంది. ఇంకా, ఇది ప్రణాళికాబద్ధమైన ఖర్చులో అదనపు రూబిళ్లు చేర్చకుండా మరియు కొనుగోలుదారుకు మరింత అనుకూలమైన ధరలను అందించడం సాధ్యం చేస్తుంది.

పదార్థాల సరైన వినియోగం యొక్క సమస్య అనేక భాగాలను కలిగి ఉంటుంది.

కొలిచిన పదార్థాల గిడ్డంగి అకౌంటింగ్

వ్యాపారం యొక్క లక్షణాలపై ఆధారపడి, కస్టమర్లు మెటీరియల్ల కోసం అనేక అకౌంటింగ్ పథకాలను ఉపయోగిస్తారు:

- ఉత్పత్తి ప్రణాళిక ఆధారంగా, అవసరాలు ఏర్పడతాయి - ఉత్పత్తులను సూచించే ఇన్వాయిస్లు. అదనపు పదార్థాల జారీ (తగినంత కాదు) ప్రత్యేక పత్రాలలో ప్రతిబింబిస్తుంది. ఈ పత్రాలలో ఉత్పత్తుల సూచన కావాల్సినది, కానీ అవసరమైన పరిస్థితి కాదు. ఈ సందర్భంలో, ఈ రోజు తయారు చేయబడిన ఉత్పత్తుల యొక్క స్పెసిఫికేషన్లలో ఉన్న పదార్థాలు మాత్రమే మరియు అవసరమైన పరిమాణంలో మాత్రమే వర్క్షాప్కు జారీ చేయబడతాయి. ఈ విధానం యొక్క ప్రతికూలత ఏమిటంటే, మరిన్ని పత్రాలను రూపొందించాల్సిన అవసరం మరియు సైట్లలో పదార్థాల స్టాక్ లేకపోవడం (బహుశా ఇది ప్రయోజనమేనా?)

- అవసరాలు - ఇన్వాయిస్లు మాస్టర్స్ అభ్యర్థనల ఆధారంగా ఉత్పత్తి ప్రణాళికను సూచించకుండా అసమకాలికంగా ఉత్పత్తి చేయబడతాయి. ఈ విధానం స్టోర్ కీపర్ కోసం కనీస ఆపరేటర్ ఖర్చులతో "ప్రత్యక్ష గిడ్డంగి"ని పొందడానికి మిమ్మల్ని అనుమతిస్తుంది, కానీ పదార్థాల అధిక వ్యయం నుండి రక్షించదు. స్పెసిఫికేషన్లతో వినియోగం యొక్క సమ్మతి కోసం మొత్తం బాధ్యత ఈ సందర్భంలో మాస్టర్స్ మరియు కార్మికులపై ఉంటుంది. ప్రణాళిక-వాస్తవ వ్యయ విశ్లేషణ విచలనాలను చూపుతుంది, కానీ ఇది చాలా ఆలస్యం కావచ్చు

వ్యాపార ట్రిమ్ కోసం అకౌంటింగ్

ఉత్పత్తి ప్రణాళిక ఆధారంగా అవసరాలు - ఇన్వాయిస్లు రూపొందించబడే దృష్టాంతంలో ఇది సాధ్యమవుతుంది. కట్టింగ్ ప్రారంభంలో మిగిలిన వ్యాపార ట్రిమ్మింగ్ ప్రత్యేక రిజిస్టర్ నుండి తీసుకోబడింది మరియు వాస్తవ బ్యాలెన్స్కు అనుగుణంగా ఆపరేటర్చే సర్దుబాటు చేయబడుతుంది. ఉత్పత్తి అసైన్మెంట్ను నిర్వహిస్తున్నప్పుడు, గిడ్డంగి నుండి స్వీకరించాల్సిన పదార్థాల మొత్తంపై డేటా అవసరాలలో ఉంచబడుతుంది - ఇన్వాయిస్లు మరియు ఫలితంగా వ్యాపార ట్రిమ్లోని డేటా రిజిస్టర్కు తిరిగి జోడించబడుతుంది.

ప్రదర్శకుల పరస్పర చర్య

నెస్టింగ్ ఆప్టిమైజర్ను ఉపయోగించాలా వద్దా అని నిర్ణయించేటప్పుడు, పరిగణించండి:

- ఆటోమేటిక్ కట్టింగ్తో, "రంపపు కింద నుండి" ఉత్పత్తుల వెల్డింగ్ (అసెంబ్లీ) నిర్వహించడం అసాధ్యం, ఎందుకంటే ఒక ఉత్పత్తికి సంబంధించిన విభాగాలు ఆప్టిమైజేషన్ మ్యాప్లో "చెదురుగా" ఉంటాయి.

- ఉత్పత్తి చక్రం పొడవుగా ఉంది, ఖాళీలను నిల్వ చేయడానికి ఒక కొలను నిర్వహించడం అవసరం. ఒక రాజీ అనేది 30 - 50 ముక్కల బ్యాచ్లలో కత్తిరించడం. అదే సమయంలో, అధిక కట్టింగ్ రేట్లు సాధించబడతాయి మరియు వెల్డింగ్ ప్రాంతాలు మరియు అమరికల యొక్క ఏకరీతి లోడింగ్ పొందబడుతుంది.

- ప్లాన్లో మార్పులకు దుకాణం ప్రతిస్పందించగల సామర్థ్యం తగ్గుతుంది. మేనేజర్ కొత్త ఉత్పత్తిని నేటి ప్లాన్లో చేర్చవలసి వస్తే, ఇది ఆప్టిమైజేషన్ ఫలితాలను మరింత దిగజార్చుతుంది.

లీనియర్ కట్టింగ్ సాఫ్ట్వేర్

వెర్షన్: 2.49

డెవలపర్: షిబావ్ యూరీ అనటోలివిచ్ ఉక్రెయిన్, చెర్కాసీ

డెవలపర్ సైట్: http://www.cuttinghome.com/

బిట్ లోతు: 32 బిట్

Windows 7తో అనుకూలమైనది: అవును

ఇంటర్ఫేస్ భాష: ఇంగ్లీష్ + రష్యన్

టాబ్లెట్కా: నయమవుతుంది

సిస్టమ్ అవసరాలు: కనిష్ట

వివరణ: కటింగ్ ప్రోగ్రామ్ మెటీరియల్ని లీనియర్ పార్ట్లుగా సరైన కటింగ్ కోసం రూపొందించబడింది. ఈ కార్యక్రమం చెక్క పని, ఫర్నిచర్ ఉత్పత్తి, మెటల్ కట్టింగ్, గాజు కట్టింగ్ మొదలైన వాటిలో ఉపయోగించవచ్చు. ప్రోగ్రామ్లు ప్రత్యేకమైన, హై-స్పీడ్ అల్గారిథమ్పై ఆధారపడి ఉంటాయి, ఇది తక్కువ వ్యర్థాలతో త్వరగా కత్తిరించడానికి మిమ్మల్ని అనుమతిస్తుంది.

|

ప్రోగ్రామ్ల యొక్క అల్గోరిథమిక్ భాగాన్ని అభివృద్ధి చేస్తున్నప్పుడు, వ్యర్థాలను తగ్గించే సూత్రం ప్రధాన ప్రమాణంగా ఎంపిక చేయబడింది మరియు ఇంటర్ఫేస్ భాగాన్ని అభివృద్ధి చేసేటప్పుడు, రోజువారీ ఉపయోగంలో ప్రోగ్రామ్లను సరళంగా మరియు సౌకర్యవంతంగా చేయడానికి రచయిత ప్రయత్నించారు.

ప్రోగ్రామ్ క్రింది విధులు మరియు లక్షణాలను కలిగి ఉంది:

. కత్తిరించాల్సిన వర్క్పీస్ మరియు విభాగాల యొక్క ఏకపక్ష సంఖ్యను సెట్ చేయడం

. నిర్దిష్ట లక్షణాల ప్రకారం ఖాళీలు మరియు విభాగాలను సెట్ చేయడం, ఉదాహరణకు, పేరు మరియు రంగు

. పదార్థం యొక్క రకాన్ని పరిగణనలోకి తీసుకొని గణన (పదార్థం పేరు, రంగు)

. కట్టింగ్ సాధనం యొక్క వెడల్పును సెట్ చేయడం

. విభాగాలు మరియు అవశేషాల మొత్తం పొడవుల గణన

. వివిధ కట్టింగ్ మోడ్లను సెట్ చేయడం

. ప్రస్తుత సెషన్ యొక్క మునుపటి గూళ్ళను పునరుద్ధరించడం

. పేర్కొన్న వర్క్పీస్లు మరియు కట్లను స్పెసిఫికేషన్లుగా సేవ్ చేయడం

. కొత్త విశ్లేషణ ఎంపికకు సేవ్ చేయబడిన BOMని జోడించడం

. తర్వాత రికవరీ అవకాశం ఉన్న ఫైల్లో గూడును సేవ్ చేయడం

. గ్రాఫికల్ మరియు పట్టిక రూపంలో కటింగ్ ఫలితాలను వీక్షించడం మరియు ముద్రించడం

. రిఫరెన్స్ సమాచారం యొక్క పూర్తి వ్యవస్థ.

మా ధర జాబితాలో సార్టింగ్ మరియు ఆప్టిమైజేషన్ యొక్క సాధారణ థీమ్కు సంబంధించిన మూడు ఉత్పత్తులు ఉన్నాయి:

- ప్రొఫైల్స్ మరియు పొడవైన పదార్థాల కోసం లీనియర్ కట్టింగ్ ప్రోగ్రామ్

- గ్లాస్, శాండ్విచ్లు, చిప్బోర్డ్ మరియు ఇతర షీట్ మెటీరియల్స్ రెండు డైమెన్షనల్ కటింగ్ కోసం ప్రోగ్రామ్

- లాజిస్టిక్స్ సమస్యలను పరిష్కరించడానికి రూట్ ఆప్టిమైజేషన్ ప్రోగ్రామ్

ఇంటిగ్రేటెడ్ సొల్యూషన్ Windowsoft: కస్టమ్ ప్రొడక్షన్ మేనేజ్మెంట్ మరియు ప్రత్యేక ప్రోగ్రామ్లలో భాగంగా నెస్టింగ్ మాడ్యూల్లను సరఫరా చేయవచ్చు. 1C నుండి కట్టింగ్ ప్రోగ్రామ్లను కాల్ చేస్తున్నప్పుడు, దిగుమతి అవసరం లేదు - ఇంటర్మీడియట్ ఫైల్లకు డేటా ఎగుమతి. వినియోగదారు ప్రామాణిక ఇంటర్ఫేస్లో పని చేస్తారు మరియు బాహ్య ఆప్టిమైజర్లతో 1C పరస్పర చర్య యొక్క అన్ని సూక్ష్మబేధాలు పట్టిక భాగాలలో పూరించే ప్రక్రియను నిర్వహిస్తాయి. ఇన్వెంటరీ బ్యాలెన్స్ల కోసం అకౌంటింగ్ ప్రయోజనాల కోసం, ఉత్పత్తిలో వ్యాపార ట్రిమ్మింగ్లు మరియు మెటీరియల్లు, ప్రామాణిక పత్రాలు మరియు సాధారణ 1C కాన్ఫిగరేషన్ల రిజిస్టర్లు ఉపయోగించబడతాయి.

లీనియర్ కట్టింగ్ (ప్రొఫైల్, పైపు, లాగ్)

ఇన్వెంటరీ-ధృవీకరించబడిన పంట శాతాన్ని అందిస్తుంది<1%. Ряд клиентов приобрели наши алгоритмы для замены программ оптимизации, поставлявшихся производителями отрезных станков. В программе использован алгоритм плотной укладки и генетический алгоритм поиска решения. На вход поступают данные о количестве и размерах изделий и деловых отходов. На выходе формируются карты раскроя с указанием тележек и ячеек. При необходимости, формируются файлы для обрабатывающих центров, станков с ЧПУ и этикетки с подробной информацией об отрезаемой заготовке и примыкающих элементах.

సైట్లో ప్రత్యక్ష డెమో

దిగువ ఉదాహరణ స్టాటిక్ ఇమేజ్ కాదు, పని చేసే వెబ్ అప్లికేషన్.

మీరు బటన్తో ప్రొఫైల్ కటింగ్ ప్రారంభించవచ్చు ప్రారంభించండి, ఉత్పత్తులు మరియు వర్క్పీస్ల యొక్క మీ కొలతలు సెట్ చేయండి, ఆప్టిమైజేషన్ సెట్టింగ్లను మార్చండి మరియు పరిష్కారాన్ని మూల్యాంకనం చేయండి.

వాస్తవానికి, బ్రౌజర్లోని ఆప్టిమైజర్ స్థానిక ప్రోగ్రామ్ కంటే నెమ్మదిగా ఉంటుంది, అయితే ఇది మీ కంప్యూటర్లో ఏదైనా డౌన్లోడ్ చేసి, ఇన్స్టాల్ చేయకుండానే ఉచితంగా పని చేయగల ఫలితాలను పొందడానికి మిమ్మల్ని అనుమతిస్తుంది.

| 20000 ఆర్. | |

గాజు మరియు షీట్ పదార్థాలను కత్తిరించడం

అత్యధిక నాణ్యత గల కట్టింగ్ చార్ట్లను రూపొందిస్తుంది. సైద్ధాంతిక పరిమితికి దగ్గరగా ఉన్న మెటీరియల్ పొదుపు శాతాన్ని అందిస్తుంది. పని చేయని అవశేషాల ప్రాంతం, కత్తిరించిన పదార్థం యొక్క మొత్తం వైశాల్యం మరియు మొత్తం షీట్ల సంఖ్య వంటి సూచికలలో ప్రముఖ ప్రోగ్రామ్లు ఆప్టీ-వే, మాక్స్కట్, పర్ఫెక్ట్కట్, కట్టింగ్ మొదలైన వాటి కంటే 10-12% ఉన్నతమైనది ఉపయోగించబడిన

అన్ని 2D గూడు అల్గారిథమ్లు OOO ప్రోగ్రామ్స్ ఆఫ్ కట్టింగ్, నోవోసిబిర్స్క్, డెవలపర్: షిల్యేవ్ వ్లాదిమిర్ జెన్రిఖోవిచ్ ద్వారా అభివృద్ధి చేయబడ్డాయి. Oknosoft డెవలపర్ యొక్క అధికారిక డీలర్ మరియు సబ్లైసెన్స్ ఒప్పందం ప్రకారం, ప్రోగ్రామ్ను ఒక ప్రత్యేక ఉత్పత్తిగా విక్రయించడానికి మరియు దానిని మా అభివృద్ధిలో భాగంగా ఉపయోగించుకునే హక్కును కలిగి ఉంది.

| 40000 ఆర్. | |

ప్రోగ్రామ్లో గూడును ఎందుకు ఆప్టిమైజ్ చేయాలి?

చాలా మంది కస్టమర్లు ఇలా అంటారు: "నాకు మంచి సావర్ ఉంది. అతను గాజును మరియు తలలోని ప్రొఫైల్ను ఖచ్చితంగా కట్ చేస్తాడు. త్రిభుజాలు మాత్రమే చెత్తలోకి వస్తాయి."

చాలా తరచుగా, ఇది నిజం. అదే సమయంలో, నాయకుడి పనిలో ఒకటి ఊహాజనిత ప్రక్రియను నిర్వహించడం, దీని యొక్క స్థిరత్వం ప్రదర్శకుల మేధావిపై ఆధారపడి ఉండదు. ఉత్పత్తి ప్రణాళిక ఆధారంగా సాఫ్ట్వేర్ కట్ ఆప్టిమైజేషన్ ఈ లక్ష్యాన్ని చేరువ చేసే చర్యలలో ఒకటి.

అదే సమయంలో ఒక వ్యక్తి తన తలలో కంప్యూటర్ కంటే ఎక్కువ కలయికలను పొందగలడని మేము ఊహిస్తే, ఆటోమేటిక్ కట్టింగ్ ద్వారా పొందిన ~1% కటాఫ్ కోఎఫీషియంట్ జీనియస్ అందించగల అనియంత్రిత మరియు నిర్వహించని 1% కంటే మరింత ఆకర్షణీయంగా కనిపిస్తుంది. ప్రోగ్రామ్కు ఆప్టిమైజేషన్ టాస్క్లను బదిలీ చేయడం ద్వారా అదనపు సమయాన్ని (రోజుకు 1-2 గంటలు) ఖాళీ చేయవచ్చు, అతను వ్యాపార ప్రయోజనం కోసం ఖర్చు చేస్తాడు.

వాస్తవానికి, చాలా సంస్థలలో ట్రిమ్ చేయడంతో పరిస్థితి అధ్వాన్నంగా ఉంది. 4-7% ఆర్డర్ యొక్క గుణకాలు స్పెసిఫికేషన్లో వేయబడ్డాయి మరియు వర్క్షాప్ 3-5% ట్రిమ్మింగ్తో పనిచేస్తే, ఇది మంచి ఫలితంగా పరిగణించబడుతుంది. అసలు పంట కారకంలో 3-5% తగ్గింపు పదార్థాలపై ఖర్చు చేసిన ప్రతి మిలియన్ కోసం 30-50 వేల రూబిళ్లు ఆదా అవుతుంది. ఇంకా, ఇది ప్రణాళికాబద్ధమైన ఖర్చులో అదనపు రూబిళ్లు చేర్చకుండా మరియు కొనుగోలుదారుకు మరింత అనుకూలమైన ధరలను అందించడం సాధ్యం చేస్తుంది.

పదార్థాల సరైన వినియోగం యొక్క సమస్య అనేక భాగాలను కలిగి ఉంటుంది.

కొలిచిన పదార్థాల గిడ్డంగి అకౌంటింగ్

వ్యాపారం యొక్క లక్షణాలపై ఆధారపడి, కస్టమర్లు మెటీరియల్ల కోసం అనేక అకౌంటింగ్ పథకాలను ఉపయోగిస్తారు:

- ఉత్పత్తి ప్రణాళిక ఆధారంగా, అవసరాలు ఏర్పడతాయి - ఉత్పత్తులను సూచించే ఇన్వాయిస్లు. అదనపు పదార్థాల జారీ (తగినంత కాదు) ప్రత్యేక పత్రాలలో ప్రతిబింబిస్తుంది. ఈ పత్రాలలో ఉత్పత్తుల సూచన కావాల్సినది, కానీ అవసరమైన పరిస్థితి కాదు. ఈ సందర్భంలో, ఈ రోజు తయారు చేయబడిన ఉత్పత్తుల యొక్క స్పెసిఫికేషన్లలో ఉన్న పదార్థాలు మాత్రమే మరియు అవసరమైన పరిమాణంలో మాత్రమే వర్క్షాప్కు జారీ చేయబడతాయి. ఈ విధానం యొక్క ప్రతికూలత ఏమిటంటే, మరిన్ని పత్రాలను రూపొందించాల్సిన అవసరం మరియు సైట్లలో పదార్థాల స్టాక్ లేకపోవడం (బహుశా ఇది ప్రయోజనమేనా?)

- అవసరాలు - ఇన్వాయిస్లు మాస్టర్స్ అభ్యర్థనల ఆధారంగా ఉత్పత్తి ప్రణాళికను సూచించకుండా అసమకాలికంగా ఉత్పత్తి చేయబడతాయి. ఈ విధానం స్టోర్ కీపర్ కోసం కనీస ఆపరేటర్ ఖర్చులతో "ప్రత్యక్ష గిడ్డంగి"ని పొందడానికి మిమ్మల్ని అనుమతిస్తుంది, కానీ పదార్థాల అధిక వ్యయం నుండి రక్షించదు. స్పెసిఫికేషన్లతో వినియోగం యొక్క సమ్మతి కోసం మొత్తం బాధ్యత ఈ సందర్భంలో మాస్టర్స్ మరియు కార్మికులపై ఉంటుంది. ప్రణాళిక-వాస్తవ వ్యయ విశ్లేషణ విచలనాలను చూపుతుంది, కానీ ఇది చాలా ఆలస్యం కావచ్చు

వ్యాపార ట్రిమ్ కోసం అకౌంటింగ్

ఉత్పత్తి ప్రణాళిక ఆధారంగా అవసరాలు - ఇన్వాయిస్లు రూపొందించబడే దృష్టాంతంలో ఇది సాధ్యమవుతుంది. కట్టింగ్ ప్రారంభంలో మిగిలిన వ్యాపార ట్రిమ్మింగ్ ప్రత్యేక రిజిస్టర్ నుండి తీసుకోబడింది మరియు వాస్తవ బ్యాలెన్స్కు అనుగుణంగా ఆపరేటర్చే సర్దుబాటు చేయబడుతుంది. ఉత్పత్తి అసైన్మెంట్ను నిర్వహిస్తున్నప్పుడు, గిడ్డంగి నుండి స్వీకరించాల్సిన పదార్థాల మొత్తంపై డేటా అవసరాలలో ఉంచబడుతుంది - ఇన్వాయిస్లు మరియు ఫలితంగా వ్యాపార ట్రిమ్లోని డేటా రిజిస్టర్కు తిరిగి జోడించబడుతుంది.

ప్రదర్శకుల పరస్పర చర్య

నెస్టింగ్ ఆప్టిమైజర్ను ఉపయోగించాలా వద్దా అని నిర్ణయించేటప్పుడు, పరిగణించండి:

- ఆటోమేటిక్ కట్టింగ్తో, "రంపపు కింద నుండి" ఉత్పత్తుల వెల్డింగ్ (అసెంబ్లీ) నిర్వహించడం అసాధ్యం, ఎందుకంటే ఒక ఉత్పత్తికి సంబంధించిన విభాగాలు ఆప్టిమైజేషన్ మ్యాప్లో "చెదురుగా" ఉంటాయి.

- ఉత్పత్తి చక్రం పొడవుగా ఉంది, ఖాళీలను నిల్వ చేయడానికి ఒక కొలను నిర్వహించడం అవసరం. ఒక రాజీ అనేది 30 - 50 ముక్కల బ్యాచ్లలో కత్తిరించడం. అదే సమయంలో, అధిక కట్టింగ్ రేట్లు సాధించబడతాయి మరియు వెల్డింగ్ ప్రాంతాలు మరియు అమరికల యొక్క ఏకరీతి లోడింగ్ పొందబడుతుంది.

- ప్లాన్లో మార్పులకు దుకాణం ప్రతిస్పందించగల సామర్థ్యం తగ్గుతుంది. మేనేజర్ కొత్త ఉత్పత్తిని నేటి ప్లాన్లో చేర్చవలసి వస్తే, ఇది ఆప్టిమైజేషన్ ఫలితాలను మరింత దిగజార్చుతుంది.

మెటీరియల్ కట్టింగ్ ఆప్టిమైజ్ చేయడానికి ప్రోగ్రామ్లు

ఈ కేటలాగ్ మెటీరియల్ కట్టింగ్ను ఆప్టిమైజ్ చేయడానికి అనేక దేశీయ కంప్యూటర్ ప్రోగ్రామ్లకు లింక్లను కలిగి ఉంది.మరియు ఈ అంశంపై అనేక ప్రచురణలు.మెటీరియల్ కట్టింగ్ ఆప్టిమైజేషన్ పద్ధతి సోవియట్ శాస్త్రవేత్తలు LV కాంటోరోవిచ్ మరియు VA Zalgaller రచించిన "పారిశ్రామిక పదార్థాల హేతుబద్ధమైన కట్టింగ్ యొక్క గణన", 1951 పనిపై ఆధారపడింది, దీనిలో లీనియర్ ప్రోగ్రామింగ్ అల్గోరిథంలు క్రమపద్ధతిలో ప్రదర్శించబడతాయి మరియు సమస్యకు డైనమిక్ ప్రోగ్రామింగ్ కూడా ఉంది. లీనియర్ ప్రోగ్రామింగ్ అల్గారిథమ్లతో కత్తిరించడం మరియు కలపడం గురించి వివరించబడింది.

ప్రపంచంలో పెద్ద సంఖ్యలో కట్టింగ్ ఆప్టిమైజేషన్ ప్రోగ్రామ్లు అభివృద్ధి చేయబడ్డాయి, ఇవి సాధారణ స్వభావం మరియు పూర్తిగా ప్రత్యేకమైనవి. డెవలపర్ల వెబ్సైట్ల నుండి డౌన్లోడ్ చేసుకోవడానికి అందుబాటులో ఉన్న ప్రోగ్రామ్ల లింక్లు క్రింద ఉన్నాయి. వాటి వివరణలు కూడా ఉన్నాయి.

కోత

షీట్ మరియు రోల్ మెటీరియల్స్ కోసం సరైన కట్టింగ్ మ్యాప్ల స్వయంచాలక సంకలనం కోసం ప్రోగ్రామ్ రూపొందించబడింది,

డెవలపర్ సైట్ http://picaro.ru

ఆస్ట్రా కట్టింగ్

షీట్ మెటీరియల్లను కత్తిరించడాన్ని ఆప్టిమైజ్ చేయడానికి ప్రోగ్రామ్ రూపొందించబడింది (కణ బోర్డు, మెటల్, గాజు మరియు ప్లాస్టిక్స్ ) . ఆస్ట్రా నెస్టింగ్ ఆర్డర్లు మరియు మెటీరియల్ల గురించి సమాచారాన్ని వేగంగా ఇన్పుట్ చేస్తుంది; కట్టింగ్ చార్టుల ఆటోమేటిక్ మరియు మాన్యువల్ జనరేషన్; డైమెన్షనల్ అవశేషాల పూర్తి అకౌంటింగ్ మరియు తదుపరి ఆర్డర్లలో వారి కటింగ్; కట్టింగ్ చార్ట్లు మరియు స్పెసిఫికేషన్ల ముద్రణ. చెల్లించారు

డెవలపర్ సైట్ http://www.astrapro.ru ఆధారం-కటింగ్

షీట్ మెటీరియల్ను కత్తిరించడానికి మ్యాప్ల స్వయంచాలక సృష్టి కోసం ఒక ప్రోగ్రామ్, ఇది అధిక గణన వేగంతో మూల పదార్థం యొక్క ఇచ్చిన కొలతలలో దీర్ఘచతురస్రాకార భాగాల ఆకృతుల యొక్క సరైన స్థానాన్ని మిళితం చేస్తుంది. ఇది బేసిస్ - కన్స్ట్రక్టర్ - ఫర్నీచర్ మేకర్ కాంప్లెక్స్లో అంతర్భాగం. చెల్లింపు, డెమో అందుబాటులో ఉంది

డెవలపర్ సైట్ http://www.bazissoft.ru కట్టింగ్

కట్టింగ్ కుటుంబం యొక్క ప్రోగ్రామ్లు పదార్థాన్ని దీర్ఘచతురస్రాకార లేదా సరళ భాగాలుగా సరైన కటింగ్ కోసం రూపొందించబడ్డాయి. ప్రోగ్రామ్లను చెక్క పని, ఫర్నిచర్ ఉత్పత్తి, మెటల్ కట్టింగ్, గ్లాస్ కటింగ్ మొదలైన వాటిలో ఉపయోగించవచ్చు. ప్రోగ్రామ్లు ప్రత్యేకమైన, హై-స్పీడ్ అల్గారిథమ్పై ఆధారపడి ఉంటాయి, ఇది తక్కువ వ్యర్థాలతో త్వరగా కత్తిరించడానికి మిమ్మల్ని అనుమతిస్తుంది. చెల్లింపు, డెమో అందుబాటులో ఉంది

డెవలపర్ సైట్ http://www.cuttinghome.com

కట్టింగ్ లైన్

ప్రోగ్రామ్ వివిధ పొడవుల సరళ విభాగాలలో సరళ ఖాళీలను సరైన కటింగ్ కోసం రూపొందించబడింది మరియు చెక్క పని మరియు గుజ్జు మరియు కాగితం పరిశ్రమలు, లోహపు పని, దుస్తులు ఉత్పత్తి మొదలైన వాటిలో ఉపయోగించవచ్చు. చెల్లింపు, డెమో అందుబాటులో ఉంది

డెవలపర్ సైట్ http://www.cuttinghome.com

PaneCut అనేది షీట్ మరియు లీనియర్ మెటీరియల్ల కటింగ్ను ఆప్టిమైజ్ చేయడానికి ఒక ప్రోగ్రామ్, ఇది ఉపయోగించిన వ్యర్థ పదార్థాల శాతాన్ని గణనీయంగా తగ్గించడానికి మిమ్మల్ని అనుమతిస్తుంది.చెల్లింపు, డెమో అందుబాటులో ఉంది

డెవలపర్ సైట్ http://www.vsgroup.ua

NCL- పిఏదైనా కాన్ఫిగరేషన్ వివరాల కోసం షీట్ మెటీరియల్ యొక్క ఆటోమేటిక్ కట్టింగ్ ప్రోగ్రామ్. డెవలపర్ పోలెవోవ్ A.V.ఉచిత

కార్యక్రమం వెబ్సైట్ http://freesoft.ru/ncl_v13

సర్వోత్తమమైనది

దీర్ఘచతురస్రాకార భాగాలుగా పదార్థాలను సరైన రీతిలో కత్తిరించే కార్యక్రమం.షేర్వేర్

డెవలపర్ సైట్ http://wincad.ru

బాజీస్ ఫర్నిచర్ మేకర్

ఏదైనా సంస్థలో క్యాబినెట్ ఫర్నిచర్ యొక్క వ్యక్తిగత లేదా సీరియల్ ఉత్పత్తిని సమర్థవంతంగా నిర్వహించడానికి మిమ్మల్ని అనుమతించే పరస్పర సంబంధం ఉన్న ప్రోగ్రామ్ల సముదాయం: ఫర్నిచర్ దిగ్గజాల నుండి వ్యక్తిగత వ్యవస్థాపకుల వరకు. సిస్టమ్ యొక్క కూర్పు: బేసిస్-ఫర్నిచర్ మేకర్ (ప్రాథమిక), బేసిస్-కటింగ్, బేసిస్-ఎస్టిమేట్, బేసిస్-ఇంటీరియర్.చెల్లింపు, డెమో అందుబాటులో ఉంది

డెవలపర్ సైట్ http://www.bazissoft.ru

bCAD-ఫర్నిచర్ మేకర్

క్యాబినెట్ ఫర్నిచర్ ఉత్పత్తి రూపకల్పన మరియు తయారీ కోసం రూపొందించిన ప్రత్యేక సాఫ్ట్వేర్ ప్యాకేజీ. ప్యాకేజీ ప్రాథమిక bCAD మాడ్యూల్ను కలిగి ఉంటుంది, నిర్దిష్ట సాధనాలతో అనుబంధంగా ఉంటుంది. స్వీకరించిన మోడల్ల వివరాల కోసం నెస్టింగ్ మ్యాప్ను స్వయంచాలకంగా సృష్టించడానికి నెస్టింగ్ అప్లికేషన్ మిమ్మల్ని అనుమతిస్తుంది. మీరు మెటీరియల్ని ఎంచుకున్నప్పుడు, అప్లికేషన్ ఆటోమేటిక్గా ప్రాజెక్ట్లో ఉన్న ఎంచుకున్న మెటీరియల్లోని భాగాల జాబితాను అందిస్తుంది. ఉపయోగించిన షీట్ల పారామితులు, మొదటి రంపపు దిశ, సెట్ల సంఖ్య సెట్ చేయబడ్డాయి. కటింగ్ అవశేషాలను పరిగణనలోకి తీసుకోవడానికి, వాటి పారామితులను సేవ్ చేయడానికి మరియు భవిష్యత్తులో వాటిని ఉపయోగించడానికి అప్లికేషన్ మిమ్మల్ని అనుమతిస్తుంది.

డెవలపర్ సైట్ http://bcad-ug.ru

నెట్లో ఇలాంటి ఇతర ప్రోగ్రామ్లను కనుగొనడం కష్టం కాదు, సహా. ఉచిత

క్యాబినెట్ ఫర్నిచర్ ఉత్పత్తిలో పదార్థాల ఆటోమేటెడ్ కటింగ్ యొక్క సిద్ధాంతం మరియు అభ్యాసం. బునాకోవ్ P.Yu., Kaskevich N.V., కొలోమ్నా: GOSGI, 2010. 170 p.

మెకానికల్ ఇంజనీరింగ్లో మెటీరియల్ కట్టింగ్ ఆప్టిమైజేషన్: పాఠ్య పుస్తకం / S.I. వడోవిన్, O.E. జూ. - ఈగిల్: OSU I. S. తుర్గేనెవ్, 2016 పేరు పెట్టబడింది. - 45 p.

V.A. Skaternoy "కాంతి పరిశ్రమలో కట్టింగ్ మెటీరియల్స్ ఆప్టిమైజేషన్" ed. వస్త్ర పరిశ్రమ. Legprombytizdat, 1989,- 144 సె

వివిధ పరిమాణాల దీర్ఘచతురస్రాల్లో షీట్ మెటీరియల్ కటింగ్ ఆప్టిమైజేషన్

గినియాతుల్లినా రెజీనా ఐరాటోవ్నా

1వ సంవత్సరం మాస్టర్స్ విద్యార్థి, అప్లైడ్ మ్యాథమెటిక్స్ మరియు ఇన్ఫర్మేటిక్స్ విభాగం, KNRTU. ఎ.ఎన్. టుపోలెవ్, రష్యన్ ఫెడరేషన్, కజాన్

ఇమెయిల్:రెజీనా[ఇమెయిల్ రక్షించబడింది] yandex. en

గాలివ్ షామిల్ ఇబ్రగిమోవిచ్

శాస్త్రీయ సలహాదారు, డా. టెక్. సైన్స్., ITKiI KNRTU యొక్క ప్రొఫెసర్ im. ఎ.ఎన్. టుపోలెవ్, రష్యన్ ఫెడరేషన్, కజాన్

మెకానికల్ ఇంజనీరింగ్ మరియు ఇతర పరిశ్రమలలో ఉక్కు మరియు ఇతర షీట్ల గిలెటిన్ కటింగ్ విస్తృతంగా ఉపయోగించబడుతుంది. ఈ గూడు నిజానికి గిలెటిన్ విధానాన్ని ఉపయోగించి ఇచ్చిన షీట్లో వివిధ పరిమాణాల చతురస్రాలను ప్యాక్ చేసే పని. షీట్ వ్యర్థాలను తగ్గించడం చాలా ముఖ్యం. ప్యాకేజింగ్ సమస్యలపై ఆసక్తి వారి గొప్ప ఆచరణాత్మక ప్రాముఖ్యత ద్వారా వివరించబడింది. నియమం ప్రకారం, అటువంటి పనులు మెటీరియల్-ఇంటెన్సివ్ పరిశ్రమలకు సంబంధించినవి, ఇక్కడ ఉత్పత్తుల ధరను తగ్గించడంలో ప్రధాన కారకాల్లో ఒకటి వనరుల హేతుబద్ధ వినియోగం. మెకానికల్ ఇంజనీరింగ్, చెక్క పని, కాంతి మరియు నిర్మాణ పరిశ్రమలలో సాంప్రదాయకంగా ప్యాకేజింగ్ (కటింగ్) పనులు ఉత్పన్నమయ్యే పరిశ్రమలలో ఈ పని విస్తృతమైన ఆచరణాత్మక అనువర్తనాలను కలిగి ఉంది. .

1. టాస్క్ వారీగా సమీక్షించండి

పరిశ్రమలో, వివిధ రకాల తుది ఉత్పత్తుల తయారీలో, ఇచ్చిన పరిమాణాల షీట్లను దీర్ఘచతురస్రాకార ఖాళీలుగా ఉత్తమంగా కత్తిరించే సమస్య తలెత్తుతుంది. ఈ పని క్రింది విధంగా ఉంటుంది: చతురస్రాల కొలతలు, షీట్ పరిమాణం తెలిసినవి. ఇచ్చిన చతురస్రాలను ఒకదానితో ఒకటి అతివ్యాప్తి చేయకుండా షీట్లో ఉంచడం అవసరం, తద్వారా షీట్ను గిలెటిన్తో కత్తిరించడం సాధ్యమవుతుంది. గిలెటిన్ కట్టింగ్ అనేది మెటీరియల్ అంచులకు సమాంతరంగా కట్ల ద్వారా అమలు చేయబడిన కటింగ్ అని అర్థం. అదనంగా, ఈ చతురస్రాలు తప్పనిసరిగా భ్రమణాలు లేకుండా ఆర్తోగోనల్గా ప్యాక్ చేయబడాలి, అనగా, ఎంచుకున్న ప్రతి రకం మూలకం కోసం, ఎత్తు ఉన్న వైపు ఎత్తుతో షీట్ వైపుకు సమాంతరంగా ఉండాలి. హెచ్. వివిధ పరిమాణాల చతురస్రాలను దీర్ఘచతురస్రాకారంలో ప్యాకింగ్ చేసే సమస్యను మేము పరిశీలిస్తాము. ఒక ఖచ్చితమైన అల్గోరిథం ఉపయోగించి ఈ సమస్యను పరిష్కరిద్దాం. పరిష్కారం యొక్క సరైన విలువను నిర్ణయించడానికి వివిధ ఇన్పుట్ పారామితులతో పునరావృతమయ్యే బ్రాంచ్-అండ్-బౌండ్ అల్గోరిథం (మేము దానిని కూడా పరిశీలిస్తాము) అమలు చేయడంపై ఇది ఆధారపడి ఉంటుంది.

2. ప్రాజెక్ట్ యొక్క ఉద్దేశ్యం

చతురస్రాలను దీర్ఘచతురస్రాకారంలో ప్యాకింగ్ చేయడానికి పరిష్కారాలను కనుగొనగల అల్గారిథమ్ను అధ్యయనం చేయడం మరియు అమలు చేయడం ఈ పని యొక్క ఉద్దేశ్యం. పరిశీలనలో ఉన్న సమస్య వివిధ పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడుతుంది: మెకానికల్ ఇంజనీరింగ్, చెక్క పని, కాంతి మరియు నిర్మాణ పరిశ్రమలు.

ఒక దీర్ఘ చతురస్రంలో చెక్కబడిన వివిధ పరిమాణాల చతురస్రాల రూపంలో పొందిన ఫలితాన్ని ప్రదర్శించే అవకాశాన్ని అమలు చేయడం మరియు వినియోగదారుకు అవసరమైన అదనపు సమాచారం అమలు చేయడం అవసరం. ఉదాహరణకు, వంటి: అల్గోరిథం నడుస్తున్న సమయం, వివిధ దోష సమాచారం మొదలైనవి.

3. సాధారణ అవసరాలు

1) స్క్వేర్లు ప్యాక్ చేయబడే షీట్-దీర్ఘచతురస్రం (వెడల్పు మరియు ఎత్తు) యొక్క కొలతలను మాన్యువల్గా సెట్ చేయడం;

2) చదరపు పరిమాణాల మాన్యువల్ ఇన్పుట్ (అవి ఒకేలా లేదా విభిన్నంగా ఉండవచ్చు);

3) అల్గోరిథం ఎగ్జిక్యూషన్ ఫలితాల దృశ్య వీక్షణ (సంబంధిత సమాచారం యొక్క అవుట్పుట్తో: అల్గోరిథం అమలు సమయం, దీర్ఘచతురస్రంలో చెక్కబడిన నిర్దిష్ట పరిమాణంలోని చతురస్రాల సంఖ్య);

4) ఇప్పటికే నమోదు చేసిన స్క్వేర్ల గురించి సమాచారాన్ని ఫైల్లో సేవ్ చేస్తోంది.

4. సమస్య యొక్క ఔచిత్యం

రూపొందించిన సిస్టమ్ యొక్క ప్రధాన లక్ష్యం ప్రాథమిక స్క్వేర్ ప్యాకింగ్ అల్గారిథమ్కు అనుగుణంగా ఉండటం మరియు తుది వినియోగదారు ఉపయోగించే సౌలభ్యం, తప్పు సహనం.

రూపొందించిన సిస్టమ్ యొక్క విధులు మరియు విధులు తప్పనిసరిగా అవసరాలకు అనుగుణంగా ఉండాలి.

ఈ పేపర్లో ప్రతిపాదించిన అల్గోరిథం చతురస్రాలను ఒక దీర్ఘచతురస్రాకార ప్రాంతంలో ఇచ్చిన పరిమాణాలలో ప్యాకింగ్ చేసే సమస్యను సమర్థవంతంగా పరిష్కరించడానికి ఉపయోగించబడుతుంది. సాంప్రదాయకంగా కట్టింగ్-ప్యాకింగ్ పనులు ఉత్పన్నమయ్యే పరిశ్రమలలో ఈ సమస్య విస్తృతమైన ఆచరణాత్మక అనువర్తనాలను కలిగి ఉంది. పరిగణించబడిన అల్గోరిథం ఆచరణాత్మక గణనలలో ఉపయోగించబడుతుంది మరియు ఆటోమేటెడ్ డిజైన్ మరియు నియంత్రణ వ్యవస్థలలో చేర్చబడుతుంది. చతురస్రాలను దీర్ఘచతురస్రాకారంలో ప్యాక్ చేయాల్సిన అవసరం ఉన్నందున మరియు ఈ అవసరం ఎప్పటికీ ముగియదు, అంటే సమస్య ఎల్లప్పుడూ సంబంధితంగా ఉంటుందని కూడా మేము చెప్పగలం.

కట్టింగ్-ప్యాకింగ్ సమస్యలు ఆధునిక కాంబినేటోరియల్ ఆప్టిమైజేషన్లో ఒక ముఖ్యమైన స్థానాన్ని ఆక్రమించాయి మరియు రష్యా మరియు విదేశాలలో చాలా మంది శాస్త్రవేత్తల దృష్టిని ఆకర్షిస్తాయి.

కట్టింగ్-ప్యాకింగ్ సమస్యలపై ఆసక్తి, ప్రత్యేకించి, వాటి గొప్ప ఆచరణాత్మక ప్రాముఖ్యత ద్వారా వివరించబడింది. నియమం ప్రకారం, కట్టింగ్-ప్యాకింగ్ అప్లికేషన్లు మెటీరియల్-ఇంటెన్సివ్ పరిశ్రమలకు సంబంధించినవి, ఇక్కడ తయారు చేయబడిన ఉత్పత్తుల ధరను తగ్గించడానికి ప్రధాన కారకాల్లో ఒకటి వనరుల హేతుబద్ధ వినియోగం.

5. ఇప్పటికే ఉన్న కట్టింగ్ వ్యవస్థలు.

షీట్ మెటీరియల్ను కత్తిరించడానికి ORION, ASTRA CUTTING, TEHTRAN వంటి అనేక సాఫ్ట్వేర్ ఉత్పత్తులు ఉన్నాయి. TEHTRAN ఉదాహరణలో వాటిలో ఒకదానిని పరిశీలిద్దాం.

థర్మల్ కట్టింగ్ మెషీన్లను ఉపయోగించే సంస్థల కోసం, ఆధునిక సమాచార సాంకేతిక పరిజ్ఞానాన్ని ప్రవేశపెట్టడం అత్యంత అత్యవసర పనులలో ఒకటి. కట్టింగ్ ప్రోగ్రామ్లను సిద్ధం చేయడానికి సమయాన్ని తగ్గించడం, షీట్లోని భాగాలను సరైన ప్లేస్మెంట్ చేయడం మరియు పదార్థం యొక్క తక్కువ వినియోగం ఉత్పత్తుల ధర మరియు నాణ్యతను నిర్ణయాత్మకంగా ప్రభావితం చేస్తాయని స్పష్టంగా తెలుస్తుంది.

కొత్త సాఫ్ట్వేర్ ఉత్పత్తి టెక్ట్రాన్ / కట్టింగ్కుటుంబం యొక్క కార్యక్రమాలను పూర్తి చేస్తుంది టెక్ట్రాన్మరియు షీట్ మెటీరియల్ను కత్తిరించడానికి ప్రోగ్రామ్ల రూపకల్పన కోసం ఉద్దేశించబడింది. CAM వ్యవస్థ యొక్క సామర్థ్యాలు ఇక్కడ ఉత్పత్తి ప్రక్రియను నిర్వహించే విధులతో కలిపి ఉంటాయి. ప్రోగ్రామ్లో ఉపయోగించిన పరిష్కారానికి సంబంధించిన విధానం థర్మల్ కట్టింగ్ మెషీన్లను నిర్వహించే అనేక సంస్థల అనుభవాన్ని సంగ్రహిస్తుంది. పని ఏమిటంటే, షీట్లలోని భాగాలను సరైన మార్గంలో త్వరగా అమర్చడం మరియు కట్టింగ్ టాస్క్ ప్రకారం ఈ భాగాలను కత్తిరించడానికి నియంత్రణ ప్రోగ్రామ్లను పొందడం, ఇందులో ఎంచుకున్న భాగాల పరిధి మరియు ప్రతి అంశానికి వాటి పరిమాణం ఉంటుంది. పని తర్వాత మిగిలి ఉన్న బిజినెస్ వేస్ట్ షీట్లను తదుపరి ఉపయోగం కోసం సిస్టమ్ డేటాబేస్లో రికార్డ్ చేయాలి.

6. సమస్య యొక్క అధికారికీకరణ మరియు గణిత నమూనా యొక్క అభివృద్ధి

మేము పనిని అనుసరించి సమస్య యొక్క గణిత నమూనాను ప్రదర్శిస్తాము.

బ్రాంచ్-అండ్-బౌండ్ అల్గోరిథం పూర్ణాంక లీనియర్ ప్రోగ్రామింగ్ (ILP) మోడల్పై ఆధారపడి ఉంటుంది. ఈ సూత్రీకరణలో సరళత కొరకు, ప్రతి మూలకం విభిన్నంగా ఉంటుందని, అంటే ఒక్కో రకానికి జెదీర్ఘ చతురస్రాలు, వెడల్పు , ఎత్తు మరియు లాభాన్ని కలిగి ఉన్న ఒకేలాంటి మూలకాలను మేము నిర్వచించాము . (1) మొత్తం మూలకాల సంఖ్యగా ఉండనివ్వండి. ప్రతి మూలకం కోసం కెమేము బైనరీ వేరియబుల్ని పరిచయం చేస్తాము, అది మూలకం అయితే మరియు మాత్రమే విలువ 1ని తీసుకుంటుంది కెసరైన పరిష్కారంలో చేర్చబడింది. సాధారణ టూ-డైమెన్షనల్ నాప్సాక్ సమస్య కోసం ILP మోడల్ క్రింది విధంగా ఉంది:

|

|

||

|

|

||

|

|

ఎక్కడ: - చెక్కబడిన చతురస్రం యొక్క కొలతలు,

దీర్ఘచతురస్రం యొక్క కొలతలు,

యు- ఆప్టిమల్ సొల్యూషన్ విలువపై ఏదైనా ఎగువ పరిమితి, మరియు సిషీట్లో గిలెటిన్ ప్యాక్ చేయలేని మూలకాల యొక్క అన్ని ఉపసమితుల సమితిని సూచిస్తుంది. థ్రెషోల్డ్ విలువ కోసం యుమేము ఉపయోగిస్తాము, అంటే, రెండు-డైమెన్షనల్ నాప్సాక్ సమస్యకు సరైన పరిష్కారం యొక్క విలువ, ఇది సరళీకరణకు అనుగుణంగా ఉంటుంది, దీని ప్రకారం గిలెటిన్ పరిమితులు విస్మరించబడతాయి. పరిమితులు (3) మరియు (4) నిరుపయోగంగా ఉన్నాయని గమనించండి, కానీ దానిని బలోపేతం చేయడానికి సూత్రీకరణకు జోడించబడింది. మా అల్గోరిథం సరళీకృత సమస్యను పరిష్కరిస్తుంది, దీనిలో పరిమితులు (5) తొలగించబడతాయి మరియు ప్రస్తుత పరిష్కారం చెల్లుబాటులో ఉందా లేదా అనేది క్రింది విభజన సమస్యను పరిష్కరించడం ద్వారా తనిఖీ చేయబడుతుంది: నుండి అన్ని అంశాలు ![]() గిలెటిన్ విధానంతో షీట్లోకి సరిపోతాయా? సమాధానం సానుకూలంగా ఉంటే, సాధారణ ద్విమితీయ నాప్సాక్ సమస్యకు సరైన పరిష్కారం కనుగొనబడుతుంది. లేకపోతే, కొత్త ఉల్లంఘించిన పరిమితి కనుగొనబడింది మరియు ప్రక్రియ పునరావృతమవుతుంది.

గిలెటిన్ విధానంతో షీట్లోకి సరిపోతాయా? సమాధానం సానుకూలంగా ఉంటే, సాధారణ ద్విమితీయ నాప్సాక్ సమస్యకు సరైన పరిష్కారం కనుగొనబడుతుంది. లేకపోతే, కొత్త ఉల్లంఘించిన పరిమితి కనుగొనబడింది మరియు ప్రక్రియ పునరావృతమవుతుంది.

ఈ విధానం 2D నాప్సాక్ సమస్య యొక్క ఖచ్చితమైన పరిష్కారం కోసం కాప్రారా మరియు మోనాసి ప్రతిపాదించిన పద్ధతిని పోలి ఉంటుంది మరియు సాధారణ 2D నాప్సాక్ సమస్యను స్వయంగా పరిష్కరించడానికి పైసింగర్ మరియు సిగార్డ్ ప్రకారం. మరింత ఖచ్చితంగా, మోడల్ (2)-(6) అనేది ఒక ప్రత్యేక బ్రాంచ్ మరియు బౌండ్ పద్ధతి ద్వారా పరిష్కరించబడుతుంది, దీనిలో మూలకాలు ఆర్డర్ చేయబడతాయి. మార్టెల్లో మరియు టోత్ ఎగువ సరిహద్దులను ఉపయోగించి సమస్య (2)-(3) యొక్క LP సడలింపు నుండి ఎగువ హద్దులు పొందబడతాయి. ఎగువ సరిహద్దు ప్రస్తుత పరిష్కారాన్ని మించనప్పుడు లేదా కొన్ని పరిమితులు (3)-(5) ఉల్లంఘించినప్పుడు రివర్స్ పాస్ జరుగుతుంది.

సమస్య 2-6లో, కట్టింగ్ గిలెటిన్ అని పరిగణనలోకి తీసుకోబడదు. అన్ని షరతులను పరిగణనలోకి తీసుకుని, మేము పునరావృత పరిష్కార పద్ధతిని పరిశీలిస్తాము.

7. పరిష్కారం యొక్క పద్ధతి

ఈ ఉపవిభాగంలో, మేము రెండు-డైమెన్షనల్ గిలెటిన్ ప్యాకింగ్లను లెక్కించడానికి పునరావృత విధానాన్ని పరిశీలిస్తాము. రికర్సివ్ అని పిలవబడే విధానంలో, మేము లీఫ్పై మూలకాల ఉపసమితి యొక్క ప్రతి చెల్లుబాటు అయ్యే అమరికను చెల్లుబాటు అయ్యే ప్యాకింగ్గా సూచిస్తాము. ప్రతి చెల్లుబాటు అయ్యే ప్యాకింగ్ను ప్రతికూల పూర్ణాంకం వెక్టర్గా సూచించవచ్చు, ఇక్కడ ప్రతి కోఆర్డినేట్ ![]() ప్యాకేజీలోని రకానికి చెందిన మూలకాల సంఖ్యను సూచిస్తుంది. గా సూచించండి

ప్యాకేజీలోని రకానికి చెందిన మూలకాల సంఖ్యను సూచిస్తుంది. గా సూచించండి ![]() ప్యాకింగ్ లాభం. ఏ ఇతర మూలకాలను షీట్లో ప్యాక్ చేయలేకపోతే, అంటే ప్యాకింగ్ చేయడానికి అనుమతించదగిన ప్యాకింగ్ గరిష్టంగా ఉంటుందని మేము చెప్తున్నాము.

ప్యాకింగ్ లాభం. ఏ ఇతర మూలకాలను షీట్లో ప్యాక్ చేయలేకపోతే, అంటే ప్యాకింగ్ చేయడానికి అనుమతించదగిన ప్యాకింగ్ గరిష్టంగా ఉంటుందని మేము చెప్తున్నాము. ![]() అన్ని ఎలిమెంట్ రకాలకు అసాధ్యమని తేలింది, తద్వారా . రెండు చెల్లుబాటు అయ్యే ప్యాకేజీల కోసం మరియు

అన్ని ఎలిమెంట్ రకాలకు అసాధ్యమని తేలింది, తద్వారా . రెండు చెల్లుబాటు అయ్యే ప్యాకేజీల కోసం మరియు ![]() మేము కొత్త ప్యాకేజింగ్ను ఈ క్రింది విధంగా నిర్వచించాము:

మేము కొత్త ప్యాకేజింగ్ను ఈ క్రింది విధంగా నిర్వచించాము: ![]() , .

, .

పునరావృత విధానం (క్షితిజ సమాంతర లేదా నిలువు) గిలెటిన్ కట్ ద్వారా షీట్ను పునరావృతంగా రెండు భాగాలుగా విభజించడం ద్వారా అన్ని చెల్లుబాటు అయ్యే ప్యాకింగ్లను పరోక్షంగా గణిస్తుంది. ఈ ప్రక్రియ పారామీటర్ను ఇన్పుట్గా అందుకుంటుంది, ఇది ఏదైనా ఆమోదయోగ్యమైన (గిలెటిన్) ప్యాకింగ్ యొక్క లాభంపై తక్కువ పరిమితి.

క్రిస్టోడ్స్ మరియు విట్లాగ్లు గుర్తించినట్లుగా, ఏదైనా ద్విమితీయ ప్యాకింగ్ సమస్యకు సాధారణ నమూనాకు అనుగుణమైన సరైన పరిష్కారం ఉంటుంది, అంటే, ప్యాక్ చేయబడిన ఏదైనా మూలకం కోసం, దాని ఎడమ వైపు మరొక దాని కుడి వైపున ప్రక్కనే ఉంటుంది. మూలకం లేదా షీట్ యొక్క కుడి వైపు. దీనర్థం మనం కోఆర్డినేట్ల ద్వారా నిలువు కోతలను మాత్రమే పరిగణించగలము , ఇది మూలకం వెడల్పుల కలయికగా పొందవచ్చు, అనగా సమితికి చెందినవి:

ఇదే విధంగా, మేము కోఆర్డినేట్ల వెంట సమాంతర విభాగాలను మాత్రమే పరిగణిస్తాము కింది సమితికి చెందినది:

మేము రెండు సెట్ల మూలకాలు మరియు ఆరోహణ క్రమంలో క్రమబద్ధీకరించబడి మరియు సెట్ మరియు .

ఇచ్చిన మరియు మరియు ఒక నిర్ణయం థ్రెషోల్డ్ , ఇవ్వబడిన మూలకాల యొక్క అన్ని సాధ్యమయ్యే (అనుమతించదగిన) ప్యాకింగ్ల సెట్గా ఉండనివ్వండి, ఇది (అవశేష మూలకాలు మరియు షీట్తో కలిపి) కంటే ఎక్కువ లేదా సమానమైన లాభాన్ని ఉత్పత్తి చేయగలదు. రెండు ఇచ్చిన సంతృప్తికరమైన ప్యాకింగ్ల కోసం ![]() మరియు

మరియు ![]() మేము అధికారికంగా సెట్లలో ప్యాకింగ్ల జత వైపు మొత్తం ద్వారా సూచిస్తాము మరియు:

మేము అధికారికంగా సెట్లలో ప్యాకింగ్ల జత వైపు మొత్తం ద్వారా సూచిస్తాము మరియు:

అకారణంగా, సెట్ల పరిమాణాలతో సంబంధం లేకుండా, ఏదైనా ప్యాకింగ్ని ఏదైనా ప్యాకింగ్తో కలపడం ద్వారా పొందగలిగే ప్యాకింగ్ల సమితి. సెట్ని నిర్వచించిన తర్వాత, అన్ని (వరుసగా ) మూలకాలు ఆర్డర్ చేసిన సెట్కు చెందినవి (వరుసగా) అనే షరతుతో సెట్లను కనుగొనగలమని స్పష్టంగా తెలుస్తుంది. అదే విధంగా, సెట్ను తెలుసుకోవడం ద్వారా సెట్లను నిర్వచించవచ్చు. వాస్తవానికి, ప్రతి ప్యాకేజీని గమనించడం సరిపోతుంది ![]() , దీర్ఘచతురస్రంలో కనీసం సమానమైన లాభాన్ని ఉత్పత్తి చేయగలదు, చిన్న దీర్ఘచతురస్రానికి నిర్వచించిన రెండు అనుమతించదగిన ప్యాకింగ్ల మొత్తంగా పొందవచ్చు. అధికారికంగా: , ఎక్కడైనా

, దీర్ఘచతురస్రంలో కనీసం సమానమైన లాభాన్ని ఉత్పత్తి చేయగలదు, చిన్న దీర్ఘచతురస్రానికి నిర్వచించిన రెండు అనుమతించదగిన ప్యాకింగ్ల మొత్తంగా పొందవచ్చు. అధికారికంగా: , ఎక్కడైనా ![]() మరియు

మరియు ![]() కొందరికి , లేదా

కొందరికి , లేదా ![]() మరియు

మరియు ![]() కొందరికి . అందువలన, తెలుసుకోవడం మరియు ప్రతి మరియు , మేము సులభంగా పునరావృత మార్గంలో (ఉత్పత్తి) పొందవచ్చు .

కొందరికి . అందువలన, తెలుసుకోవడం మరియు ప్రతి మరియు , మేము సులభంగా పునరావృత మార్గంలో (ఉత్పత్తి) పొందవచ్చు .

ప్రాథమిక అల్గోరిథం క్రింది విధంగా మెరుగుపరచబడుతుంది. వెడల్పు మరియు ఎత్తు యొక్క షీట్లోని ప్రతి ప్యాకేజీకి, గరిష్ట లాభం కోసం, అవశేష ప్రాంతాన్ని లెక్కించినప్పుడు ఎగువ సరిహద్దును పొందవచ్చు. దీని కోసం, సామర్థ్యంతో బ్యాక్ప్యాక్ల ఉదాహరణలను పరిగణించండి, కాపీలలో సాధ్యమయ్యే మూలకాల రకాలు, ప్రతి ఒక్కటి లాభం మరియు బరువుతో ఉంటాయి. ఈ సందర్భంలో నుండి సరైన పరిష్కారం, లేదా ఈ విలువపై ఏదైనా ఎగువ బౌండ్, షీట్ యొక్క మిగిలిన మూలకాలను ప్యాక్ చేయడం ద్వారా పొందగలిగే గరిష్ట లాభంపై గరిష్ట పరిమితిని ఇస్తుంది. అన్న అంశాలన్నీ స్పష్టంగా కనిపిస్తున్నాయి ![]() కంటే ఎక్కువ లాభం ఉన్న ఆచరణీయ పరిష్కారానికి దారితీయనందున సెట్ నుండి తీసివేయవచ్చు. మా అమలులో, నాప్సాక్ సమస్య యొక్క (ఒక డైమెన్షనల్) కేసు (చూడండి) యొక్క సరైన పరిష్కారంపై మేము ఎగువ సరిహద్దు విలువను గణిస్తాము. ఎగువ సరిహద్దుల విలువలు మరియు హైఫీ ద్వారా పొందబడినవి మరియు రెండు-డైమెన్షనల్ (ఆర్తోగోనల్) నాప్సాక్ సమస్య కోసం యాంగ్-గన్ మరియు కాంగ్ ప్రతిపాదించిన అదే విలువలు, పరిమితులు లేకుండా మేము ఈ విలువలలోని కనిష్టాన్ని ఎగువగా ఉపయోగిస్తాము. బౌండ్.

కంటే ఎక్కువ లాభం ఉన్న ఆచరణీయ పరిష్కారానికి దారితీయనందున సెట్ నుండి తీసివేయవచ్చు. మా అమలులో, నాప్సాక్ సమస్య యొక్క (ఒక డైమెన్షనల్) కేసు (చూడండి) యొక్క సరైన పరిష్కారంపై మేము ఎగువ సరిహద్దు విలువను గణిస్తాము. ఎగువ సరిహద్దుల విలువలు మరియు హైఫీ ద్వారా పొందబడినవి మరియు రెండు-డైమెన్షనల్ (ఆర్తోగోనల్) నాప్సాక్ సమస్య కోసం యాంగ్-గన్ మరియు కాంగ్ ప్రతిపాదించిన అదే విలువలు, పరిమితులు లేకుండా మేము ఈ విలువలలోని కనిష్టాన్ని ఎగువగా ఉపయోగిస్తాము. బౌండ్.

అదనంగా, నాప్సాక్ సడలింపు సమస్యను పరిష్కరించేటప్పుడు షీట్ యొక్క వెడల్పు మరియు ఎత్తును వరుసగా తగ్గించవచ్చు మరియు , ఫలితంగా నాప్సాక్ సడలింపు సమస్యను పరిష్కరించేటప్పుడు తక్కువ నాప్సాక్ పవర్ వస్తుంది, అందువల్ల మరింత ఖచ్చితమైన ఎగువ హద్దులు ఉంటాయి. చివరగా, ప్రతి సెట్కు గరిష్టంగా అనుమతించదగిన ప్యాకింగ్ మాత్రమే నిల్వ చేయబడాలని మరియు ఏదైనా గరిష్టం కాని మూలకం విస్మరించబడవచ్చని గమనించండి. ఇది లో మూలకాల సంఖ్యను తగ్గిస్తుంది, అందువల్ల అల్గోరిథం యొక్క మెమరీ మరియు గణన సమయ అవసరాలు.

8. సిస్టమ్ యొక్క ఇన్పుట్ మరియు అవుట్పుట్ డేటా

ఇన్పుట్ డేటా:

1. దీర్ఘ చతురస్రం-షీట్ యొక్క వెడల్పు;

2. దీర్ఘ చతురస్రం-షీట్ యొక్క ఎత్తు;

3. చతురస్రాల పరిమాణాలు;

అవుట్పుట్:

5. మానిటర్ స్క్రీన్పై ఉన్న దీర్ఘచతురస్రాలు;

6. చెక్కబడిన దీర్ఘచతురస్రాల గురించి సమాచారంతో టెక్స్ట్ ఫైల్;

7. స్క్రీన్పై వివిధ సందేశాల రూపంలో దీర్ఘచతురస్రాలను అమర్చడం గురించి అదనపు సమాచారం.

8.5 వినియోగదారు ఇంటర్ఫేస్ అభివృద్ధి

వినియోగదారు ఇంటర్ఫేస్ను గ్రాఫికల్ రూపంలో తయారు చేయడం మంచిది, ఎందుకంటే ఇది ఉపయోగించడానికి చాలా సౌకర్యవంతంగా ఉంటుంది.

డేటా ఇన్పుట్ మరియు అవుట్పుట్ ఫారమ్

మూర్తి 1. వినియోగదారు ఇంటర్ఫేస్

మేము మొదట దీర్ఘచతురస్రం యొక్క వెడల్పును నమోదు చేస్తాము, ఎంటర్ నొక్కండి, ఎత్తు - ఎంటర్ నొక్కండి మరియు స్క్వేర్ల పరిమాణాలను నమోదు చేయండి, ఉదాహరణకు 23 - ఎంటర్, 45 - ఎంటర్, మొదలైనవి, చతురస్రాల్లోకి ప్రవేశించడాన్ని ఆపివేయడానికి 0 నొక్కండి మరియు ఫలిత ఫైల్ కనిపిస్తుంది. ప్రాజెక్ట్ సేవ్ చేయబడిన ప్రదేశంలో .png మీరు చతురస్రాల ప్యాకింగ్ని చూడవచ్చు.

అదే విండో నిర్దిష్ట పరిమాణాల చతురస్రాల సంఖ్య గురించి సమాచారాన్ని ప్రదర్శిస్తుంది. 0ని నొక్కండి మరియు దీర్ఘచతురస్రాకార ప్రాంతాన్ని చతురస్రాలతో నింపే సమయం గురించి సమాచారాన్ని చూడండి.

అన్ని చర్యలు పూర్తయిన తర్వాత, మేము పొందుతాము:

మూర్తి 2. కార్యక్రమం యొక్క ఫలితం

మరియు ప్యాకేజీ కూడా:

మూర్తి 3. చతురస్రాలను దీర్ఘచతురస్రాకారంలో ప్యాకింగ్ చేయడం

టేబుల్ 1.

ప్రోగ్రామ్ యొక్క సంఖ్యా ఫలితాలు

|

దీర్ఘ చతురస్రం పరిమాణం |

స్క్వేర్ల అంచనా సంఖ్య |

చతురస్రాల మొత్తం సంఖ్య |

||

ముగింపు: ఎక్కువ చతురస్రాలు నమోదు చేయబడితే, అల్గోరిథం అమలు సమయం ఎక్కువ.

9. ముగింపు

అధ్యయనం యొక్క ఉద్దేశ్యానికి అనుగుణంగా, కింది పనులు సెట్ చేయబడ్డాయి మరియు ప్రదర్శించబడ్డాయి:

1. గణిత ప్రోగ్రామింగ్ పరంగా పరిశీలనలో ఉన్న కట్టింగ్-ప్యాకింగ్ సమస్యల సూత్రీకరణ మరియు వాటి పరిష్కారం కోసం పద్ధతుల యొక్క గుణాత్మక అంచనా;

2. వివిధ పరిమాణాల చతురస్రాలను దీర్ఘచతురస్రాకారంలో ప్యాకింగ్ చేసే సమస్యను పరిష్కరించడానికి ఒక అల్గోరిథం అభివృద్ధి చేయబడింది మరియు పరిశోధించబడింది;

3. అభివృద్ధి చెందిన పద్ధతి యొక్క ప్రభావం సంఖ్యా ప్రయోగాల ఫలితాల ఆధారంగా విశ్లేషించబడింది.

గ్రంథ పట్టిక:

1.టెక్ట్రాన్ / కట్టింగ్ షీట్ మెటీరియల్ [ఎలక్ట్రానిక్ రిసోర్స్] - యాక్సెస్ మోడ్. - URL: http://9132222.ru/catalog/soft/techtran/textran.html (06/12/2014న యాక్సెస్ చేయబడింది).

2.కాప్రారా A, మొనాసి M. ద్విమితీయ నాప్సాక్ సమస్యపై. ఆపరేషన్స్ రీసెర్చ్ లెటర్స్ 2004;32:5–14.

3. Christofides N, Whitlock C. టూ-డైమెన్షనల్ కట్టింగ్ సమస్యలకు ఒక అల్గోరిథం. ఆపరేషన్స్ రీసెర్చ్ 1977;25:30–44.

4. Hifi M. నిర్బంధిత టూ-డైమెన్షనల్ కట్టింగ్ స్టాక్ కోసం విశ్వనాథన్ మరియు బాగ్చీ యొక్క ఖచ్చితమైన అల్గారిథమ్ మెరుగుదల. కంప్యూటర్స్ అండ్ ఆపరేషన్స్ రీసెర్చ్ 1997;24:727–36.

5. మార్టెల్లో S, Toth P. నాప్సాక్ సమస్యలు: అల్గారిథమ్లు మరియు కంప్యూటర్ అమలులు. చిచెస్టర్: జాన్ విలే & సన్స్; 1990.

6.Pisinger D, Sigurd M. రెండు డైమెన్షనల్ బిన్-ప్యాకింగ్ సమస్యను పరిష్కరించడానికి కుళ్ళిపోయే పద్ధతులు మరియు నిరోధక ప్రోగ్రామింగ్ను ఉపయోగించడం. కంప్యూటింగ్ 2007;19:36–51పై జర్నల్ ఇన్ఫార్మ్స్

7.యంగ్-గన్ G, కాంగ్ MK. నియంత్రణ లేని టూ-డైమెన్-సైనల్ కటింగ్ మరియు ప్యాకింగ్ కోసం కొత్త ఎగువ సరిహద్దు. జర్నల్ ఆఫ్ ది ఆపరేషనల్ రీసెర్చ్ సొసైటీ 2002;53:587–91.

Samsung Galaxyలో డేటాను ఎలా రీసెట్ చేయాలి (హార్డ్ రీసెట్, ఫ్యాక్టరీ రీసెట్).

సెన్స్ షెల్తో హెచ్టిసి డిజైర్ కోసం ఉత్తమ ఫర్మ్వేర్ - రన్నిమీడ్ మరియు డిజైర్ కోసం రుహెచ్డి ఇన్స్టాల్ చేస్తోంది

కీబోర్డ్ పోయినట్లయితే ఆండ్రాయిడ్కి తిరిగి వచ్చే మార్గాలు

ఆండ్రాయిడ్ కెమెరా పని చేయడం లేదు

ఏమి ఎంచుకోవాలి - PS4 లేదా Xbox One