Ekonomično linearno rezanje materijala (rezanje lajsni) relevantno je za mnoge industrije i građevinarstvo. To je piljenje trupaca i dasaka u obradi drveta, rezanje šipki, armaturnih šipki, uglova, kanala, cijevi, I-greda u prazne...

U proizvodnji metalnih konstrukcija i mašinstvu, poprečno sečenje rolni papirom i tkaninom u celuloznoj i lakoj industriji.

Unatoč prividnoj jednostavnosti, rješenje problema linearnog rezanja nije lako, ali se isplati. Uvođenje naučnog pristupa rezanju oblikovanih materijala omogućava vam da smanjite njihovu cijenu, ponekad i za više od 10%! Pročitajte članak do kraja i uvjerite se da su ove riječi tačne.

Tema koja se razmatra odnosi se na probleme linearnog programiranja. Da bi riješili takve probleme, naučnici su u posljednjih 70 godina smislili nekoliko različitih metoda.

Metoda indeksa L.V. Kantorovich i V.A. Zalgallera, uz određenu vještinu, omogućava vam da efikasno izvodite linearno rezanje "ručno" bez upotrebe kompjuterske tehnologije. Radoznalim čitaocima preporučujem da se upoznaju sa ovom metodom čitajući knjigu gorenavedenih autora „Racionalno rezanje industrijskih materijala“.

Simpleks metoda zasnovana na idejama L.V. Kantoroviča, detaljno su opisali i razvili brojni naučnici iz SAD sredinom 20. vijeka. Dodatak MS Excel "Traži rješenje" (Solver) koristi ovaj algoritam. Upravo sa ovom metodomexcelu ovom članku ćemo riješiti problem linearnog rezanja.

Kasnije su se pojavili i razvili genetski, pohlepni i mravlji algoritmi. No, ograničit ćemo se na njihovo nabrajanje i baciti se na posao, a da se ne penjemo u džunglu teorija (iako je tamo, „u divljini“, vrlo zanimljivo).

Uključimo Excel i, koristeći jednostavan primjer rezanja metalnih šipki na dijelove, upoznaćemo se s jednim od načina rješavanja praktičnih problema linearnog rezanja. Matematičari često ovaj problem nazivaju "problemom rezanja".

Nisam izmislio početne podatke za primjer, već sam ih preuzeo iz članka Pokrovsky M.A. „Minimiziranje neizbježnih gubitaka materijala u industrijskoj proizvodnji pri rezanju u komade“ objavljeno u broju 5 (maj 2015.) elektronskog naučnog i tehničkog časopisa „Inženjerski bilten“ u izdanju FGBOU VPO „MSTU im. N.E. Bauman (link:engbul. bmstu. en/ doc/775784. html).

Cilj kojem sam težio bio je da uporedim rezultate rješavanja problema.

Primjer rješavanja problema linearnog rezanja u MS Excel-u.

Složimo se da:

1. Gredice su sirovina u obliku šipki, traka, šipki itd. iste dužine.

2. Detalji su elementi koje je potrebno dobiti rezanjem originalnih praznina na komade.

3. Širina pile, rezanja, trljanja uzima se jednakom nuli.

Zadatak:

Da bi izvršio jednu od narudžbi, odjel nabavke mora isjeći tri standardne veličine dijelova na kombinovanim škarama od identičnih šipki-praznica dužine 1500 mm:

151 komad dužine 330 mm

206 komada dužine 270 mm

163 komada dužine 190 mm

Potrebno je pronaći optimalni plan rezanja koji koristi minimalnu količinu materijala i, shodno tome, daje minimalnu količinu otpada.

Početni podaci:

1. Dužina originalnih praznina Lh u milimetrima upisujemo u kombinovanu ćeliju

D3E3F3: 1500

2. Dodjeljujemo brojeve i sve standardne veličine dijelova, počevši od najdužih i završavajući s najkraćim u ćelijama

D4; E4; F4: 1; 2; 3

3. Delovna dužina Ldi u milimetrima upisujemo

D5; E5; F5: 330; 270; 190

4. Broj detalja Ndi u komade stavljene u

D6; E6; F6: 151; 206; 163

5. Prelazimo na vrlo važnu fazu - popunjavanje opcija rezanja.

Treba zapamtiti i razumjeti 2 principa za obavljanje ovog posla.

1. Dužina otpada mora biti manja od najmanjeg dijela ( 0< lo j < Ldmin ).

2. Počinjemo „polagati“ dijelove u radni predmet sa najvećim dijelovima i sa najvećim brojem njih, dosljedno se krećući u smjeru smanjenja.

Ako u opciji rezanja nema veličine dijela, ostavljamo ćeliju praznu, nećemo pisati nulu kako bismo olakšali vizualnu percepciju tablice.

Opcija rezanja br. 1:

Pokušaj izrezivanja 5 dijelova br. 1 iz jedne praznine je nemoguć, pa upisujemo u ćeliju

Također je nemoguće dodati dio br. 2 ili dio br. 3 u gnijezdo, tako da ostavljamo ćelije prazne

Opcija rezanja br. 2:

Smanjujemo broj dijelova br. 1 za 1 u odnosu na prethodnu verziju i upisujemo ga

Pokušavamo dodati 2 dijela br. 2 - ne ide, pa dodajemo

Ostaje moguće dopuniti sečenje detaljom br. 3. Ulazimo u

Pridržavajući se navedenih principa, po analogiji popunjavamo svih 18 mogućih opcija rezanja u ovom slučaju.

Nakon što ste sami napravili nekoliko tablica opcija rezanja, shvatit ćete logiku radnji i potrošit ćete nekoliko minuta na ovaj posao.

Ako prvi princip nije ispunjen tokom rezanja, tada se ćelija sa dužinom odlaska automatski boji crvenom bojom. Uslovno oblikovanje primijenjeno na ćelije G7…G24 jasno će vam pomoći u ovom poslu.

U ćelije H7 ... H24 ne pišite ništa! Koriste se za prikaz rezultata rješenja!

Priprema za rješenje:

* U ćelijama G7 ... G24, dužine otpada (rezova) preostalih kao rezultat rezanja izračunavaju se prema formuli

lo j = L h -Σ (Ldi * Ndij )

6. Broj dijelova svake standardne veličine, izrađenih prema svim primijenjenim opcijama ugniježđenja, izračunat će se u ćelijama D26, E26 i F26 prema formuli

Ndicalc = Σ (Ndij * Nhj )

Broj dijelova u planu rezanja koji se nalazi na kraju rješenja mora u potpunosti odgovarati navedenom broju dijelova!

7. Potreban broj radnih komada za završetak optimalnog plana rezanja odredit će se u kombiniranoj ćeliji D27E27F27 pomoću formule

N calc =ΣN hj

8. Ukupna dužina svih praznina potrebnih za izvođenje linearnog gnijezda svih dijelova izračunat će se u kombinovanoj ćeliji D28E28F28 koristeći formulu

Lh Σ = L h*Niz proračuna

9. Ukupna dužina cjelokupnog otpada koji nastaje izvođenjem pronađenog plana rezanja će se izračunati u kombinovanoj ćeliji D29E29F29 po formuli

Lo Σ = Σ (Loj * Nhj )

10. Udio otpada nastalog optimalnim linearnim planom rezanja od ukupne količine upotrijebljenog materijala izračunat će se u spojenoj ćeliji D30E30F30 koristeći formulu

Ωo = Lo Σ /Lz Σ

Rješenje:

Priprema je završena, utvrđeno je 18 opcija za najoptimalnije sečenje jednog radnog komada na delove i unete su sve potrebne formule. Sada moramo riješiti glavni problem: odrediti optimalan plan rezanja - koliko praznina i prema kojim opcijama rezanja treba rezati da konačno dobijete sve potrebne dijelove u pravoj količini uz minimum otpada.

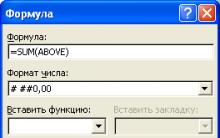

1. Odaberite u glavnom izborniku "Usluga" - "Traži rješenje...".

2. U istoimenom prozoru "Traži rješenje" koji se pojavi vršimo podešavanja.

2.1. Ukupnu dužinu otpada pripisujemo funkciji cilja Lo Σ i unesite vezu u prozor ciljne ćelije.

2.2. Postavite prekidač "Jednako:" u položaj "minimalna vrijednost".

2.3. Navedite ćelije s varijablama Nz j u prozoru Promjena ćelija.

2.4. Unosimo ograničenja u istoimeni prozor. Kao uslove ukazujemo na potrebu jednakosti datog Nd i i naselje Nd icalc broj delova, kao i varijable Nz j- procijenjeni broj praznina po opcijama rezanja - namećemo ograničenje: to moraju biti cijeli brojevi.

3. Pritisnemo dugme "Parametri" i u prozoru "Parametri pretraživanja rješenja" koji se pojavi, izvršimo podešavanja kao što je prikazano na sljedećem snimku ekrana. Zatvorite prozor tipkom OK.

4. U prozoru "Traži rješenje" kliknite na dugme "Pokreni" i pričekajte da Excel pronađe rješenje. Ovo može potrajati nekoliko minuta.

5. Nakon što sačuvate pronađeno rješenje tipkom OK, rezultati će biti prikazani u ćelijama H7 ... H24 na Excel listu.

Sljedeća slika prikazuje pronađeni optimalni linearni plan rezanja.

Šta je rezultat?

Linearno rezanje u Excel prazninama za zadatke poput onog o kojem se govori u ovom članku izvodi se gore opisanom metodom za 10-15 minuta! „Ručno“, bez poznavanja metode Kantorovičevih indeksa, nećete naći rješenje u takvom vremenu.

Pokretanjem "Traži rješenje" nekoliko puta sa različitim parametrima pretraživanja, uspjeli smo pronaći 5 različitih planova za sječu spusta. Svih 5 planova zahtijevaju isti broj praznina - 93 i daju samo 2,21% otpada!!! Ovi planovi su skoro 6% bolji od plana koji je izračunao Pokrovski i više od 10% ekonomičniji od "Tradicionalnog" plana (pogledajte link do originalnog izvora u prvom dijelu članka). Vrlo vrijedan rezultat postignut je brzo i bez upotrebe skupih programa.

Treba napomenuti da dodatak Excel Solver (“Traži rješenje”), koji koristi simpleks metodu pri rješavanju problema linearnog programiranja, može raditi s najviše 200 varijabli. U odnosu na problem linearnog rezanja koji smo razmatrali, to znači da broj rezanja ne može biti veći od 200 varijanti. Za jednostavne zadatke, ovo je dovoljno. Za složenije zadatke pokušajte primijeniti "mješavinu" "pohlepnog" algoritma i simplex Solver metode, birajući ne više od 200 najekonomičnijih sa kompletne liste rezanja. Zatim se zalijemo strpljenjem i postižemo rezultate. Možete pokušati da razbijete složeni problem na nekoliko jednostavnih, ali će "nivo optimalnosti" pronađenog rješenja najvjerovatnije biti niži.

Možda razmatrana opcija za rješavanje problema linearnog rezanja nije „akrobatika“, ali je definitivno korak naprijed u odnosu na „tradicionalni“ pristup u mnogim industrijama.

Korištenje MS Excel dodatka "Traži rješenje" (Solver) je već jednom raspravljano na blogu u jednom članku. Mislim da je ovaj divan alat vrijedan pažnje i da će više puta pomoći da se graciozno i brzo riješi niz novih netrivijalnih problema.

P.S. Linkovi na najbolji besplatni softver za linearno rezanje koji sam našao na webu:

http://stroymaterial-buy.ru/raschet/70-raskroy-lineynih-izdeliy.html

http://forum-okna.ru/index.php?app=core&module=attach§ion=attach &attach_id=7508

http://forum.dwg.ru/attachment.php?attachmentid=114501&d=13823277 74

http://www.planetcalc.ru/917/

Programi na zadnja dva linka implementiraju pohlepnu heuristiku i izvode linearno ugniježđenje u zadatku iz članka, koristeći čak 103 prazna mjesta. Upotreba pohlepnih algoritama opravdana je u slučajevima kada je potrebno smanjiti ukupno vrijeme operacije rezanja sa previše opcija rezanja u optimalnijim planovima.

Ispod članka u bloku "Recenzije" možete napisati svoje komentare, dragi čitatelji.

Pogledajte Modele linearnog programiranja za probleme ugniježđenja.

Primjer #1. Proizvodi papirne kompanije proizvode se u obliku rolni papira standardne širine - po 2 metra. Po posebnim narudžbama potrošača, kompanija isporučuje rolne drugih veličina, za koje se režu standardne rolne. Tipične narudžbe za rolne nestandardnih veličina date su u tabeli.

Potrebno je pronaći takve kombinacije različitih opcija za rezanje standardnih rolni kako bi se u potpunosti zadovoljile primljene narudžbe uz minimalne gubitke (otpad).

Razmotrimo sve moguće opcije za rezanje standardne rolne, dat ćemo odgovarajuće podatke u tabeli.

| Širina rolne (m) | Opcije rezanja rolama | Minimalni broj rolni | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| 0,5 | 0 | 2 | 2 | 4 | 1 | 0 | 150 |

| 0,7 | 1 | 1 | 0 | 0 | 2 | 0 | 200 |

| 0,9 | 1 | 0 | 1 | 0 | 0 | 2 | 300 |

| Otpad u m | 0,4 | 0,3 | 0,1 | 0 | 0,1 | 0,2 | - |

Definirajmo varijable:

X j - broj standardnih rolni sečenih prema opciji j, j=1, 2, 3,4,5, 6.

Ograničenja su direktno povezana sa zahtjevom da se osigura proizvodnja potrebnog broja nestandardnih rola. Koristeći podatke u tabeli, dobijamo:

2X 2 + 2 X 3 + 4 X 4 + X 5 \u003d 150 - broj rola širine 0,5 m,

X 1 + X 2 + 2 X 5 \u003d 200 - broj rola širine 0,7 m,

X 1 + X 3 + 2 X 6 \u003d 300 - broj rola širine 0,9 m.

Izraz za ukupan iznos gubitka papira (otpada) (u m) je

0,4X 1 + 0,3 X 2 + 0,1 X 3 + 0,1 X 5 + 0,2 X 6.

Dakle, opšti matematički model ima oblik

min f (x) \u003d 0,4 X 1 + 0,3X 2 + 0,1X 3 + 0,1X 5 + 0,2X 6.

uz ograničenja:

2X 2 + 2 X 3 + 4 X 4 + X 5 = 150

X 2 + X 2 + 2 X 5 = 200

X 2 + X 3 + 2 X 6 = 300

Problem rezanja materijala

Ovaj zadatak je razviti takav plan koji osigurava potreban set proizvoda sa minimalnim otpadom (po dužini, površini, težini, cijeni, itd.) pri rezanju materijala ili osigurava maksimalan broj setova proizvoda. Primjer #2. Potrebno je izraditi optimalan plan rezanja standardnih čeličnih limova, osiguravajući izlaz planiranog broja zareza različitih vrsta sa minimalnim ukupnim otpadom, ako se zna da se iz serije čeličnog lima moraju izrezati četiri vrste različitih zareza. u količini bi (i = 1, 2, ..., 4) komada . Čelični lim standardnih veličina može se rezati na četiri načina. Svaki mogući način rezanja odgovara dijagramu rezanja. Iz dijagrama rezanja, izlaz obradaka u komadima različitih tipova a ij (i = 1, 2,…4; j = 1,2,…,4), kao i površina otpada cj (j = 1, 2 ,…,n) pri rezanju jednog čeličnog lima po j-tom načinu rezanja. Koliko čeličnih limova mora biti izrezano na ovaj ili onaj način da bi otpad bio minimalan?Tabela 3

Vrste | Plan zadataka za broj praznina (b 1) | Izlaz blankova (koma) različitih vrsta |

|||

| 1 | 2 | 3 | 4 | ||

| 1 | 240 | 1 | 4 | 0 | 1 |

| 2 | 200 | 1 | 0 | 4 | 0 |

| 3 | 120 | 1 | 0 | 0 | 3 |

| 4 | 140 | 1 | 1 | 0 | 3 |

| Površina otpada, m 2 (cj) | 1,4 | 0,1 | 2,1 | 0,1 | |

Napravimo ekonomsko-matematički model problema. Označimo sa x j - količinu izvornog materijala (čelični lim) koji se mora rezati prema jednom od metoda j. Ograničenja u zadatku moraju odgovarati planiranom izlazu praznina različitih tipova. Ciljna funkcija je pronaći minimum otpada prilikom rezanja

F=1,4 x 1 +0,1 x 2 +2,1 x 3 +0,1 x 4 →(min)..

Ograničenja u izlazu praznina i-te vrste za sve j metode rezanja:

Primjer #3. Za rezanje (piljenje, obradu) materijal jednog uzorka se isporučuje u količini od jedinice. Od njega je potrebno napraviti l različitih komponenti u količinama proporcionalnim brojevima b 1 , b 2 ,…,b l (uslov kompletnosti). Svaka jedinica materijala može se rezati na n različitih načina, a korištenjem i-te metode (i = 1, 2,…,n) daje se ik jedinica k-tog proizvoda (k = 1, 2,…,l ). Potrebno je pronaći plan rezanja koji omogućava maksimalan broj setova.

Napravimo ekonomsko-matematički model problema.

Neka x i označava broj jedinica materijala rezanog i-tom metodom, a x broj proizvedenih setova proizvoda. Tada se funkcija cilja svodi na pronalaženje

F=x→(max),

sa ograničenjima: ukupnom količinom materijala jednakom zbiru njegovih jedinica, rezanih na različite načine; prema zahtjevu potpunosti i nenegativnosti varijabli.

Primjer #4. Preduzeće ima trupce dužine L m, koje je potrebno iseći na komade dužine l 1 , l 2 , l 3 m u količini od p 1 , p 2 , p 3 respektivno.

Potrebno je izraditi optimalan plan rezanja materijala, koji osigurava minimalan otpad, u skladu sa planom za izlaz zaliha. Početni podaci su dati u tabeli.

| Zadatak | Dužina | Dimenzije praznine, m | Broj praznina, kom. | ||||

| l 1 | l 2 | l 3 | p1 | p2 | p 3 | ||

| 68 | 6,5 | 2,1 | 2,3 | 1,4 | 600 | 720 | 900 |

Rješenje: Prvo, napravimo matematički model našeg problema. Moguće opcije rezanja i otpad za svaku od njih će biti napisane u obliku tabele.

| Dužina radnog komada | Opcije rezanja | Broj praznina | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| 2,1 | 3 | 2 | 2 | 1 | 1 | 0 | 0 | 600 |

| 2,3 | 0 | 1 | 0 | 1 | 0 | 2 | 1 | 720 |

| 1,4 | 0 | 0 | 1 | 1 | 3 | 1 | 3 | 900 |

| Preostalo, m | 0,2 | 0 | 0,9 | 0,7 | 0,2 | 0,5 | 0 | |

Označiti sa x i broj trupaca po i-toj opciji (i=1..7). Tada će se ukupni ostatak otpada zapisati kao linearna funkcija:

Z = 0,2x1 + 0x2 + 0,9x3 + 0,7x4 + 0,2x5 + 0,5x6 + 0x7

Pri tome moraju biti ispunjeni uslovi za ispunjenje plana u pogledu broja praznina, tj.

3x1 + 2x2 + 2x3 + x4 + x5 = 600

x2 + x4 + 2x6 + x7 = 720

x 3 + x 4 + 3x 5 + x 6 + 3x 7 = 900

Dakle, da bi se riješio navedeni problem, potrebno je pronaći minZ pod ograničenjima. Budući da je minZ = -max(-Z(x)), onda ćemo umjesto problema minimizacije funkcije riješiti problem maksimizacije funkcije:

Z = -(0,2x 1 + 0x 2 + 0,9x 3 + 0,7x 4 + 0,2x 5 + 0,5x 6 + 0x 7)

Primjer broj 5. Za šivanje jednog proizvoda potrebno je izrezati 6 dijelova od tkanine. U fabrici konfekcije razvijene su dve opcije za sečenje tkanine. Tabela (koja se nalazi ispod) prikazuje karakteristike opcija rezanja za 10 m 2 tkanine, kompletnost, tj. broj dijelova određene vrste koji su potrebni za šivanje jednog proizvoda. Mjesečna zaliha tkanine za šivenje proizvoda ove vrste iznosi 405 m 2 . U narednoj večeri planirano je šivanje 90 predmeta.

Izgradite matematički model problema koji vam omogućava da dovršite plan krojenja s minimalnom količinom otpada u narednih mjesec dana.

Tabela - Karakteristike opcija za rezanje komada tkanine od 10m 2

| Opcija rezanja | Broj dijelova, komad/rez | Otpad, m 2 / rez | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| 1 | 60 | 0 | 90 | 40 | 70 | 90 | 0,5 |

| 2 | 80 | 35 | 20 | 78 | 15 | 0 | 0,35 |

| Kompletnost, komad/proizvod | 1 | 2 | 2 | 2 | 2 | 2 | |

Matematička formulacija problema

Varijable zadatka

U ovom problemu tražene vrijednosti nisu eksplicitno naznačene, ali se kaže da se mora izraditi mjesečni plan za šivenje 90 proizvoda. Za krojenje 90 proizvoda mjesečno potrebno je izrezati strogo određen broj dijelova. Rez se izrađuje od komada tkanine od 10 m 2 na dva različita načina, koji vam omogućavaju da dobijete različit broj detalja. Budući da se unaprijed ne zna koliko će tkanine biti izrezano prvom, a koliko drugom metodom, onda kao željene vrijednosti možete podesiti broj segmenata tkanine od 10 m 2 koji se isječe svakom od metoda:

x 1 - broj komada tkanine od 10m 2, isječenih po prvoj metodi u toku mjeseca, [kroj / mjesec];

x 2 - broj komada tkanine, po 10m 2, isečenih po prvoj metodi u toku meseca, [kroj / mesec];

ciljna funkcija

Cilj rješavanja problema je ispunjenje plana sa minimalnom količinom otpada. S obzirom da je broj proizvoda striktno planiran (90 kom/mjesečno), ovaj parametar ne opisuje CF, već se odnosi na ograničenje čiji kvar znači da problem nije riješen. A kriterij efikasnosti implementacije plana je parametar "količina otpada", koji mora biti minimiziran. Budući da se pri rezanju jednog komada (10m 2) tkanine po 1. opciji dobije 0,5m 2 otpada, a prema 2. opciji - 0,35m 2 (vidi tabelu 1), ukupna količina otpada pri rezanju (CF ) ima pogled

L(x) = 0,5x1 + 0,35x2 = min,

Ograničenja

Broj rezova tkanine na različite načine ograničen je sljedećim uvjetima:

- Plan krojenja proizvoda mora biti sačinjen, odnosno ukupan broj krojenih dijelova mora biti takav da se iz njega može sašiti 90 proizvoda mjesečno i to: mora biti najmanje 90 komada 1. vrste i dijelova drugih vrsta - najmanje 180 (pogledajte kompletnost u tabeli).

- Potrošnja tkanine ne bi trebala prelaziti mjesečne zalihe u skladištu;

- Broj komada rezane tkanine ne može biti negativan.

(Ukupan broj dijelova br. 1 kroj za sve opcije) ≥ (90 komada);

(Ukupan broj delova br. 2 rez za sve opcije) ≥ (180 komada);

(Ukupan broj delova br. 6 rez za sve opcije) ≥ (180 komada);

Matematički, ova ograničenja se pišu kao

:

60x1 + 80x2 ≥90;

35x2 ≥180;

90x1 + 20x2 ≥180;

40x1 + 78x2 ≥180;

70x1 + 15x2 ≥180;

90x1 ≥180;

Granica potrošnje tkiva ima sljedeće oblike snimanja:

smisleno

(ukupni rez mjesečno)≤ (405m2)

matematički

x 1 + x 2 ≤405/10

Nenegativnost broja isečenih segmenata je data u obliku

x 1 ≥ 0, x 2 ≥ 0

Dakle, matematički model problema ima oblik

L(x) = 0,5x 1 + 0,35x 2 = min [m 2 otpada / mjesec],

60x1 + 80x2 ≥90;

35x2 ≥180;

90x1 + 20x2 ≥180;

40x1 + 78x2 ≥180;

70x1 + 15x2 ≥180;

90x1 ≥180;

x 1 + x 2 ≤40,5

x 1 ≥ 0, x 2 ≥ 0

Primjer broj 6. Za toplovodnu mrežu ima 69 cijevi, po 1070 cm. Moraju se izrezati na cijevi od 130, 150 i 310 cm.Pronaći takvu opciju za rezanje ulaznih cijevi, u kojoj bi otpad bio minimalan.

Faza 1. Određujemo opcije za optimalno rezanje cijevi.

| Opcije rezanja | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 310 | 3 | 2 | 2 | 2 | 2 | 1 | 1 | 1 | 1 | 0 | 0 | 0 | 0 |

| 150 | 0 | 3 | 2 | 1 | 0 | 3 | 2 | 1 | 0 | 3 | 2 | 1 | 0 |

| 130 | 1 | 0 | 1 | 2 | 3 | 2 | 3 | 4 | 5 | 4 | 5 | 7 | 8 |

| Ostaje | 10 | 0 | 20 | 40 | 60 | 50 | 70 | 90 | 110 | 100 | 120 | 10 | 30 |

Faza 2.

Napravimo ekonomsko-matematički model problema. Označimo sa x j - broj cijevi koje treba rezati na jedan od načina j. Ciljna funkcija je pronaći minimum otpada prilikom rezanja:

10x 1 + 20x 3 + 40x 4 + 60x 5 + 50x 6 + 70x 7 + 90x 8 + 110x 9 + 100x 10 + 120x 11 + 10x 12 + 30x 13 → min

x 1 + x 3 + x 4 + x 5 + x 6 + x 7 + x 8 + x 9 + x 10 + x 11 + x 12 + x 13 = 69

Odgovor: treba koristiti samo drugu opciju rezanja (nula otpada)

Program je dizajniran za optimizaciju rezanja profila i drugih dugačkih materijala (šipka, balvan, cijev, prozorska daska).

Koristi se algoritam "gustog slaganja", odnosno uzeti proizvod se stavlja na najkraći ostatak radnog komada na koji se postavlja. Ako nigdje ne stane, uzima se nova praznina. Zadatak optimizacije je pronaći slijed proizvoda u kojem će se koristiti manje praznina i dužina poslovnih rezova. Na prvom taktu, predmeti se postavljaju na bičeve po slučajnom redoslijedu. Postoji "početna populacija". U procesu rješavanja populacija mutira i umnožava se, neuspješni primjerci umiru, a najbolji nastavljaju da evoluiraju. Sve, kao u životinjskom i biljnom svijetu + umjetna selekcija.

Demo uživo na sajtu

Počni

Prednosti

- Windowssoft:cutting pruža visokokvalitetne karte rezanja. Brojne implementacije potvrđuju stvarni faktor rezanja od ne više od 1% pri optimizaciji serija od 30 kontura (~120 rezova)

- Za očitavanje početnih podataka i snimanje rezultata rezanja, program koristi jednostavne tekstualne formate datoteka, što pojednostavljuje integraciju sa računovodstvenim sistemima koje implementira kupac.

- Ako je potrebno, ugniježđenje se može izvesti pod Linuxom ili OS X u pretraživaču ili Node.js prenosom parametara preko url-a, web socketa ili javascript objekata

Algoritmi linearnog optimizatora

Windowssoft: Rezanje koristi genetski algoritam. Njegova suština je sledeća:

Nazovimo svaku distribuciju proizvoda bičevima rješenjem. Definirajmo funkciju cilja koja nam omogućava da uporedimo kvalitet rješenja. Formirajmo nekoliko proizvoljnih rješenja, nazovimo ih generacijom. Hajde da definišemo pravila za dobijanje sledeće generacije. Instance sa najboljom funkcijom cilja prenose većinu svog "genskog fonda", ovo je naša "vještačka selekcija". Sada ostaje prepustiti sistem sam sebi, pustiti ga da mutira i optimizira rezultate rezanja

U procesu razvoja testirana je metoda „Monte Carlo“, kada su naše „instance“ nasumične i ne zavise jedna od druge, i „Ant algoritmi“ (ACO-ant colony optimization). Sve metode su se pokazale prilično efikasnim, ali se genetski algoritam pokazao nešto efikasnijim.

Mogućnosti dostave

Postoje dvije opcije isporuke za Windowsoft:cutting modul za rezanje - kao dio integriranog rješenja za Custom Production Management i kao zasebna izvršna datoteka. Interakcija sa programom za rezanje u prvom scenariju potpuno je skrivena od korisnika. Operater radi sa standardnim 1C dokumentima:

- Na osnovu narudžbi kupaca formira se plan proizvodnje

- Na osnovu plana - smjenski zadaci sa popisom proizvoda i potrebnog materijala

- Ugniježđenje je optimizirano unutar proizvodnog naloga

- U procesu optimizacije program izbacuje poslovni trim iz rada u toku i novoformirani poslovni trim postavlja u mobilno skladište

- Posao smjene može ispisati forme za sečenje za ručnu proizvodnju ili generirati datoteke za CNC mašine

- Također, naljepnice za rezane proizvode i šeme izgleda za kolica i piramide se štampaju iz smjenskog posla.

- Na osnovu proizvodnih zadataka formiraju se zahtevi - fakture za prenos materijala u radionicu, uzimajući u obzir potrebe i standardno pakovanje

Softversko sučelje (Linear Nesting API)

Datoteka sa ulaznim podacima, setup.ini, stavlja se u fasciklu sa izvršnom datotekom.

Datoteke izlaznih podataka - result.txt, resultproduct.txt i resultstick.txt - generišu se u istom folderu.

Možete preuzeti datoteke sa Oknosoft:cutting demo podataka sa veze na kraju stranice. Datoteke koriste sljedeće oznake:

- Izlazna varijanta - struktura izlazne datoteke datoteke. Moguće vrijednosti: tab, oknosoft, default oknosoft

- U opciji "oknosoft", generišu se datoteke resultproduct.txt i resultstick.txt sa informacijama o postavljanju proizvoda na praznine i rezultujućem trim

- Varijanta "tab" prikazuje pet vrijednosti razdvojenih "tab" znakovima: dužina proizvoda, broj biča, dužina biča, broj rezanja i ostatak radnog komada

- Algoritam - korišteni algoritam. Moguće vrijednosti: slučajni, konzervativni, genetski, default genetski

- Random - slučajni odabir opcija

- Konzervativno - primjeri sljedeće iteracije dolaze od istog "roditelja"

- Genetski - od dva roditelja

- Varijacija - varijabilnost, parametar "konzervativnih" i "genetskih" algoritama. Što je veći, to je potomstvo manje "slično" roditeljima. Zadana vrijednost je 1.

- Generacije - broj iteracija algoritma, zadano 40000

- Osobe - broj "instanci" u "populaciji", broj rješenja korištenih u jednoj iteraciji. "Slučajni" algoritam jednostavno radi generacije*osobe iteracija s jednom instancom (rješenjem)

- KnifeWidth - širina pile

- StickLength - dužina novog štapa

- Proizvodi - dužina proizvoda

- Ostaci - dužina otpada koji se koristi u gnijezdu

- Wrongsnipmin - minimalna dužina "lošeg" uzorka

- Wrongsnipmax - maksimalna dužina "lošeg" reza

Rezultati optimizacije neće imati isječke dužine između Wrongsnipmin i Wrongsnipmax

Sečenje u paru

Koristi se za pripremu podataka za mašine koje podržavaju parno testerisanje. U tom slučaju se u mašinu postavljaju dva profilna biča odjednom, a u jednom ciklusu rezanja formiraju se dva identična poluproizvoda.

Zadatak parnog rezanja rješava se grupiranjem podataka prije prijenosa u program za optimizaciju, a zatim dupliranjem rezultata rezanja u parove proizvoda i obradaka. Prilikom ugniježđenja unutar UPZP-a, sistem uzima u obzir svojstva nomenklature i koristi jednostruko ili parno sečenje, ovisno o mogućnostima strojeva za sečenje.

Rezanje velikog broja proizvoda

S jedne strane, da bi se postigao visok kvalitet optimizacije, na ulaz programa mora biti primljen značajan broj proizvoda različitih dužina kako bi optimizator imao „šta sortirati“. S druge strane, kod vrlo velikih serija, vjerovatnoća pronalaženja maksimuma pri fiksnom broju iteracija nabrajanja se smanjuje. Eksperimenti su pokazali da je optimalna serija od 60-120 komada (što odgovara proizvodnom ciklusu od 30-60 proizvoda sa uparenim rezanjem). Ako trebate optimizirati više od 120 radnih komada, najbolji rezultati se mogu postići podjelom problema na N dijelova i izvođenjem uzastopnih optimizacija za svaki dio. Obrada formiranja serija proizvodnih zadataka može grupirati proizvode po tipu profila i odabrati proizvode sa maksimalnom disperzijom u smjenske zadatke, čime se operater štedi od rutinskog posla sastavljanja proizvodnih dokumenata

Preuzmite primjere rezanja i dokumentaciju

- Demo jednostruke i dvostruke kartice: 60.01 Rezanje listova

- Dokumentacija i uzorci fajlova:

Cutting Line - Program za linearno sečenje

Verzija: 2.49

Dubina bita: 32 bita

Tabletka: Izlečen

Prilikom razvoja algoritamskog dijela programa kao glavni kriterij odabran je princip minimizacije otpada, a pri razvoju dijela interfejsa autor je nastojao da programe učini jednostavnim i praktičnim za svakodnevnu upotrebu.

Program optimalnog rezanja linearnih zareza na dijelove

Program ima sljedeće funkcije i karakteristike:

Naš cjenik uključuje tri proizvoda vezana za zajedničku temu sortiranja i optimizacije:

- Program linearnog rezanja za profile i dugačke materijale

- Program za dvodimenzionalno rezanje stakla, sendviča, iverala i ostalih limenih materijala

- Program za optimizaciju rute za rješavanje logističkih problema

Nesting moduli se mogu isporučiti i kao dio integriranog rješenja Windowssoft: Custom Production Management, i kao zasebni programi. Prilikom pozivanja programa za rezanje iz 1C nije potreban uvoz - izvoz podataka u međufajlove. Korisnik radi u standardnom interfejsu, a sve suptilnosti 1C interakcije sa eksternim optimizatorima obavljaju obradu popunjavanja tabelarnih delova. Za potrebe obračuna stanja zaliha, poslovnih ukrasa i materijala u proizvodnji koriste se standardna dokumenta i registri tipičnih 1C konfiguracija.

Linearno rezanje (profil, cijev, trupac)

Pruža postotak usjeva potvrđenog zalihama

Demo uživo na sajtu

Primjer ispod nije statična slika, već radna web aplikacija.

Možete započeti sečenje profila sa dugmetom Počni, postavite svoje dimenzije proizvoda i obradaka, promijenite postavke optimizacije i procijenite rješenje.

Naravno, optimizator u pretraživaču je sporiji od izvornog programa, ali vam omogućava da besplatno dobijete funkcionalne rezultate bez potrebe da preuzimate i instalirate bilo šta na računar.

| 20000 r. | |

Rezanje stakla i limenih materijala

Generiše karte rezanja najvišeg kvaliteta. Pruža postotak uštede materijala blizu teorijske granice. 10-12% superiorniji u odnosu na popularne programe Opty-Way, MaxCut, PerfectCut, Cutting, itd. u pokazateljima kao što su površina neradnih ostataka, ukupna površina materijala koji se seče i broj cijelih listova korišteno

Sve 2D algoritme ugniježđenja razvila je OOO Programs of Cutting, Novosibirsk, programer: Shilyaev Vladimir Genrikhovič. Oknosoft je službeni zastupnik programera i, prema podlicencnom ugovoru, ima pravo i prodati program kao poseban proizvod i koristiti ga kao dio našeg razvoja

| 40000 r. | |

Zašto optimizirati gniježđenje u programu?

Mnogi kupci kažu: "Imam dobru testeru. Savršeno reže staklo i profil u glavi. Samo trouglovi ulaze u smeće."

Najčešće je to istina. Istovremeno, jedan od zadataka vođe je organiziranje predvidljivog procesa čija stabilnost ne ovisi o genijalnosti izvođača. Optimizacija softverskog rezanja na osnovu plana proizvodnje jedna je od mjera koja približava ovaj cilj.

Ako pretpostavimo da osoba može proći kroz više kombinacija u svojoj glavi od kompjutera u istom vremenskom periodu, ~1% koeficijent isključenja dobijen automatskim rezanjem izgledat će privlačnije od nekontrolisanog i neupravljanog 1% koji Genius može pružiti. Prenošenje zadataka optimizacije u program može osloboditi dodatno vrijeme (1-2 sata dnevno) koje će potrošiti za dobrobit poslovanja.

U stvari, situacija sa trimovanjem u većini preduzeća je gora. U specifikaciji su postavljeni koeficijenti reda 4-7%, a ako radionica radi sa 3-5% obrezivanja, to se smatra dobrim rezultatom. Smanjenje stvarnog faktora usjeva od 3-5% je 30-50 hiljada rubalja ušteđeno za svaki milion potrošen na materijale. Pa ipak, to će omogućiti da se ne uključuju dodatne rublje u planirane troškove i kupcu ponudi povoljnije cijene.

Problem optimalne potrošnje materijala sastoji se od nekoliko dijelova.

Skladišni obračun mjernih materijala

Ovisno o karakteristikama poslovanja, kupci koriste nekoliko računovodstvenih shema za materijale:

- Na osnovu plana proizvodnje formiraju se zahtjevi - fakture sa naznakom proizvoda. Izdavanje dodatnih materijala (nedovoljno) se ogleda u posebnim dokumentima. Navođenje proizvoda u ovim dokumentima je poželjno, ali nije neophodan uslov. U ovom slučaju radionici se izdaju samo oni materijali koji su u specifikaciji proizvoda koji se danas proizvode i samo u potrebnoj količini. Nedostatak ovog pristupa je potreba za sastavljanjem većeg broja dokumenata i nedostatak zaliha materijala na lokacijama (možda je to prednost?)

- Zahtjevi - fakture se generišu asinhrono, bez pozivanja na plan proizvodnje, na osnovu zahtjeva majstora. Ovaj pristup vam omogućava da dobijete "živo skladište" uz minimalne troškove operatera za skladištara, ali ne štiti od prekomjernog trošenja materijala. Cjelokupna odgovornost za usklađenost potrošnje sa specifikacijama je u ovom slučaju na majstorima i radnicima. Plansko-činjenična analiza troškova će pokazati odstupanja, ali može biti prekasno

Računovodstvo poslovnog trima

Moguće je u scenariju gdje se zahtjevi – fakture generišu na osnovu plana proizvodnje. Ostatak poslovnog obrezivanja na početku rezanja preuzima se iz posebnog registra i operater ga može prilagoditi u skladu sa stvarnim stanjem. Prilikom izvođenja proizvodnog zadatka podaci o količini materijala koji treba da se primi iz skladišta stavljaju se u zahtjeve - fakture, a podaci o rezultirajućem poslovnom trimu se vraćaju u registar.

Interakcija izvođača

Kada odlučujete hoćete li koristiti optimizator ugniježđenja, uzmite u obzir:

- Sa automatskim rezanjem nemoguće je organizirati zavarivanje (montažu) proizvoda "ispod pile", jer će segmenti koji se odnose na jedan proizvod biti "razbacani" po mapi optimizacije

- Proizvodni ciklus se produžava, potrebno je organizovati bazen za skladištenje zaliha. Kompromis je rezanje u serijama od 30 - 50 komada. Istovremeno se postižu visoke stope rezanja i postiže se ravnomjerno opterećenje područja zavarivanja i fitinga.

- Efikasnost kojom radnja može da odgovori na promene plana je smanjena. Ako menadžer treba da ugura novi proizvod u današnji plan, to će pogoršati rezultate optimizacije.

Softver za linearno sečenje

Verzija: 2.49

Programer: Shibaev Yury Anatolyevich Ukrajina, Čerkasi

Stranica za programere: http://www.cuttinghome.com/

Dubina bita: 32 bita

Kompatibilan sa Windows 7: da

Jezik interfejsa: engleski + ruski

Tabletka: Izlečen

Sistemski zahtjevi: Minimalni

Opis: Program CUTTING je dizajniran za optimalno rezanje materijala na linearne dijelove. Program se može koristiti u obradi drveta, proizvodnji namještaja, rezanju metala, rezanju stakla itd. Programi su zasnovani na jedinstvenom algoritmu velike brzine koji vam omogućava brzo rezanje uz minimalan otpad.

|

Prilikom razvoja algoritamskog dijela programa kao glavni kriterij odabran je princip minimizacije otpada, a pri razvoju dijela interfejsa autor je nastojao da programe učini jednostavnim i praktičnim za svakodnevnu upotrebu.

Program ima sljedeće funkcije i karakteristike:

. postavljanje proizvoljnog broja radnih komada i segmenata koji će se rezati

. postavljanje praznina i segmenata prema određenim karakteristikama, na primjer, naziv i boja

. proračun uzimajući u obzir vrstu materijala (naziv materijala, boja)

. podešavanje širine reznog alata

. proračun ukupnih dužina segmenata i ostataka

. postavljanje različitih načina rezanja

. vraćanje prethodnih gnijezda trenutne sesije

. čuvanje određenih radnih komada i rezova kao specifikacije

. dodavanje sačuvanog sastava u novu opciju analize

. pohranjivanje gnijezda u datoteku s mogućnošću kasnijeg oporavka

. pregled i ispis rezultata rezanja, kako u grafičkom tako iu tabelarnom obliku

. kompletan sistem referentnih informacija.

Naš cjenik uključuje tri proizvoda vezana za zajedničku temu sortiranja i optimizacije:

- Program linearnog rezanja za profile i dugačke materijale

- Program za dvodimenzionalno rezanje stakla, sendviča, iverala i ostalih limenih materijala

- Program za optimizaciju rute za rješavanje logističkih problema

Nesting moduli se mogu isporučiti i kao dio integriranog rješenja Windowssoft: Custom Production Management, i kao zasebni programi. Prilikom pozivanja programa za rezanje iz 1C nije potreban uvoz - izvoz podataka u međufajlove. Korisnik radi u standardnom interfejsu, a sve suptilnosti 1C interakcije sa eksternim optimizatorima obavljaju obradu popunjavanja tabelarnih delova. Za potrebe obračuna stanja zaliha, poslovnih ukrasa i materijala u proizvodnji koriste se standardna dokumenta i registri tipičnih 1C konfiguracija.

Linearno rezanje (profil, cijev, trupac)

Pruža postotak usjeva potvrđenog zalihama<1%. Ряд клиентов приобрели наши алгоритмы для замены программ оптимизации, поставлявшихся производителями отрезных станков. В программе использован алгоритм плотной укладки и генетический алгоритм поиска решения. На вход поступают данные о количестве и размерах изделий и деловых отходов. На выходе формируются карты раскроя с указанием тележек и ячеек. При необходимости, формируются файлы для обрабатывающих центров, станков с ЧПУ и этикетки с подробной информацией об отрезаемой заготовке и примыкающих элементах.

Demo uživo na sajtu

Primjer ispod nije statična slika, već radna web aplikacija.

Možete započeti sečenje profila sa dugmetom Počni, postavite svoje dimenzije proizvoda i obradaka, promijenite postavke optimizacije i procijenite rješenje.

Naravno, optimizator u pretraživaču je sporiji od izvornog programa, ali vam omogućava da besplatno dobijete funkcionalne rezultate bez potrebe da preuzimate i instalirate bilo šta na računar.

| 20000 r. | |

Rezanje stakla i limenih materijala

Generiše karte rezanja najvišeg kvaliteta. Pruža postotak uštede materijala blizu teorijske granice. 10-12% superiorniji u odnosu na popularne programe Opty-Way, MaxCut, PerfectCut, Cutting, itd. u pokazateljima kao što su površina neradnih ostataka, ukupna površina materijala koji se seče i broj cijelih listova korišteno

Sve 2D algoritme ugniježđenja razvila je OOO Programs of Cutting, Novosibirsk, programer: Shilyaev Vladimir Genrikhovič. Oknosoft je službeni zastupnik programera i, prema podlicencnom ugovoru, ima pravo i prodati program kao poseban proizvod i koristiti ga kao dio našeg razvoja

| 40000 r. | |

Zašto optimizirati gniježđenje u programu?

Mnogi kupci kažu: "Imam dobru testeru. Savršeno reže staklo i profil u glavi. Samo trouglovi ulaze u smeće."

Najčešće je to istina. Istovremeno, jedan od zadataka vođe je organiziranje predvidljivog procesa čija stabilnost ne ovisi o genijalnosti izvođača. Optimizacija softverskog rezanja na osnovu plana proizvodnje jedna je od mjera koja približava ovaj cilj.

Ako pretpostavimo da osoba može proći kroz više kombinacija u svojoj glavi od kompjutera u istom vremenskom periodu, ~1% koeficijent isključenja dobijen automatskim rezanjem izgledat će privlačnije od nekontrolisanog i neupravljanog 1% koji Genius može pružiti. Prenošenje zadataka optimizacije u program može osloboditi dodatno vrijeme (1-2 sata dnevno) koje će potrošiti za dobrobit poslovanja.

U stvari, situacija sa trimovanjem u većini preduzeća je gora. U specifikaciji su postavljeni koeficijenti reda 4-7%, a ako radionica radi sa 3-5% obrezivanja, to se smatra dobrim rezultatom. Smanjenje stvarnog faktora usjeva od 3-5% je 30-50 hiljada rubalja ušteđeno za svaki milion potrošen na materijale. Pa ipak, to će omogućiti da se ne uključuju dodatne rublje u planirane troškove i kupcu ponudi povoljnije cijene.

Problem optimalne potrošnje materijala sastoji se od nekoliko dijelova.

Skladišni obračun mjernih materijala

Ovisno o karakteristikama poslovanja, kupci koriste nekoliko računovodstvenih shema za materijale:

- Na osnovu plana proizvodnje formiraju se zahtjevi - fakture sa naznakom proizvoda. Izdavanje dodatnih materijala (nedovoljno) se ogleda u posebnim dokumentima. Navođenje proizvoda u ovim dokumentima je poželjno, ali nije neophodan uslov. U ovom slučaju radionici se izdaju samo oni materijali koji su u specifikaciji proizvoda koji se danas proizvode i samo u potrebnoj količini. Nedostatak ovog pristupa je potreba za sastavljanjem većeg broja dokumenata i nedostatak zaliha materijala na lokacijama (možda je to prednost?)

- Zahtjevi - fakture se generišu asinhrono, bez pozivanja na plan proizvodnje, na osnovu zahtjeva majstora. Ovaj pristup vam omogućava da dobijete "živo skladište" uz minimalne troškove operatera za skladištara, ali ne štiti od prekomjernog trošenja materijala. Cjelokupna odgovornost za usklađenost potrošnje sa specifikacijama je u ovom slučaju na majstorima i radnicima. Plansko-činjenična analiza troškova će pokazati odstupanja, ali može biti prekasno

Računovodstvo poslovnog trima

Moguće je u scenariju gdje se zahtjevi – fakture generišu na osnovu plana proizvodnje. Ostatak poslovnog obrezivanja na početku rezanja preuzima se iz posebnog registra i operater ga može prilagoditi u skladu sa stvarnim stanjem. Prilikom izvođenja proizvodnog zadatka podaci o količini materijala koji treba da se primi iz skladišta stavljaju se u zahtjeve - fakture, a podaci o rezultirajućem poslovnom trimu se vraćaju u registar.

Interakcija izvođača

Kada odlučujete hoćete li koristiti optimizator ugniježđenja, uzmite u obzir:

- Sa automatskim rezanjem nemoguće je organizirati zavarivanje (montažu) proizvoda "ispod pile", jer će segmenti koji se odnose na jedan proizvod biti "razbacani" po mapi optimizacije

- Proizvodni ciklus se produžava, potrebno je organizovati bazen za skladištenje zaliha. Kompromis je rezanje u serijama od 30 - 50 komada. Istovremeno se postižu visoke stope rezanja i postiže se ravnomjerno opterećenje područja zavarivanja i fitinga.

- Efikasnost kojom radnja može da odgovori na promene plana je smanjena. Ako menadžer treba da ugura novi proizvod u današnji plan, to će pogoršati rezultate optimizacije.

Programi za optimizaciju rezanja materijala

Ovaj katalog sadrži linkove na nekoliko domaćih kompjuterskih programa za optimizaciju rezanja materijala.i nekoliko publikacija na ovu temu.Metoda optimizacije rezanja materijala zasnovana je na radu "Proračun racionalnog rezanja industrijskih materijala", 1951., koji su napisali sovjetski naučnici LV Kantorovich i VA Zalgaller, u kojem su sistematski prikazani algoritmi linearnog programiranja, a takođe je prikazano i dinamičko programiranje zadatka. opisano.o rezanju i kombinovanju sa algoritmima linearnog programiranja.

U svijetu je razvijen veliki broj programa za optimizaciju rezanja, kako opšte prirode, tako i čisto posebnih. Ispod su linkovi ka programima dostupnim za preuzimanje sa web stranica programera. Postoje i njihovi opisi.

rezanje

program je dizajniran za automatsko sastavljanje optimalnih mapa rezanja za limene i rolne materijale,

developer site http://picaro.ru

Astra Cutting

program je dizajniran da optimizuje sečenje limenih materijala ( iverice, metal, staklo i plastika ) . Astra Nesting omogućava brz unos informacija o narudžbama i materijalima; automatsko i ručno generiranje dijagrama rezanja; potpuno obračunavanje dimenzionalnih ostataka i njihovo rezanje u narednim nalozima; štampanje dijagrama rezanja i specifikacija. Plaćeno

developer site http://www.astrapro.ru Rezanje osnove

program za automatizovano kreiranje karata za rezanje limenog materijala, koji kombinuje optimalnu lokaciju kontura pravougaonih delova u datim dimenzijama izvornog materijala sa velikom brzinom proračuna. Sastavni je dio kompleksa Osnova - Konstruktor - Izrađivač namještaja. Plaćeno, dostupna demo verzija

developer site http://www.bazissoft.ru Rezanje

Programi porodice CUTTING su dizajnirani za optimalno sečenje materijala na pravougaone ili linearne delove. Programi se mogu koristiti u obradi drveta, proizvodnji namještaja, rezanju metala, rezanju stakla itd. Programi su zasnovani na jedinstvenom algoritmu velike brzine koji vam omogućava brzo rezanje uz minimalan otpad. Plaćeno, dostupna demo verzija

developer site http://www.cuttinghome.com

linija rezanja

Program je dizajniran za optimalno rezanje linearnih zareza u linearne segmente različitih dužina i može se koristiti u drvoprerađivačkoj i celulozno-papirnoj industriji, metaloprerađivačkoj industriji, proizvodnji odjeće itd. Plaćeno, dostupna demo verzija

developer site http://www.cuttinghome.com

PaneCut je program za optimizaciju rezanja limenih i linearnih materijala, koji vam omogućava da značajno smanjite procenat otpadnih materijala koji se koriste.Plaćeno, dostupna demo verzija

developer site http://www.vsgroup.ua

NCL- P Program automatskog rezanja limenog materijala za detalje bilo koje konfiguracije. Programer Polevov A.V.Besplatno

web stranicu programa http://freesoft.ru/ncl_v13

Optimum

program za optimalno sečenje materijala na pravougaone delove.Shareware

developer site http://wincad.ru

Bazis Proizvođač namještaja

kompleks međusobno povezanih programa koji vam omogućavaju da efikasno organizirate individualnu ili serijsku proizvodnju namještaja u bilo kojem poduzeću: od divova namještaja do individualnih poduzetnika. Sastav sistema: osnova-izrađivač namještaja (osnovni), osnova-rezanje, osnova-procjena, osnova-unutrašnjost.Plaćeno, dostupna demo verzija

developer site http://www.bazissoft.ru

bCAD-izrađivač namještaja

specijalizirani softverski paket namijenjen dizajnu i pripremi proizvodnje ormara namještaja. Paket uključuje osnovni bCAD modul, dopunjen specifičnim alatima. Aplikacija Nesting vam omogućava da automatski kreirate mapu gniježđenja za detalje primljenih modela. Kada odaberete materijal, aplikacija automatski nudi listu dijelova iz odabranog materijala koji su prisutni u projektu. Postavljaju se parametri korištenih listova, smjer prve pile, broj setova. Aplikacija vam omogućava da uzmete u obzir ostatke rezanja, sačuvate njihove parametre i koristite ih u budućnosti.

developer site http://bcad-ug.ru

Nije teško pronaći druge slične programe na netu, uklj. besplatno

Teorija i praksa automatizovanog rezanja materijala u proizvodnji ormarića. Bunakov P.Yu., Kaskevich N.V., Kolomna: GOSGI, 2010. 170 str.

Optimizacija rezanja materijala u mašinstvu: udžbenik / S.I. Vdovin, O.E. Jur. - Orao: OSU imena I. S. Turgenjeva, 2016. - 45 str.

V.A. Skaternoy "Optimizacija reznih materijala u lakoj industriji" izd. Industrija odjeće. Legprombytizdat, 1989,- 144 s

OPTIMIZACIJA REZANJA LIMSKOG MATERIJALA U PRAVOUGAONIKE RAZLIČITIH VELIČINA

Giniatullina Regina Airatovna

Student 1. godine master studija, Odsek za primenjenu matematiku i informatiku, KNRTU. A.N. Tupoljev, Ruska Federacija, Kazanj

Email:Regina[email protected] yandex. en

Galiev Shamil Ibragimovich

naučni savjetnik, dr. teh. sci., profesor ITKiI KNRTU im. A.N. Tupoljev, Ruska Federacija, Kazanj

Giljotinsko rezanje čeličnih i drugih limova ima široku primenu u mašinstvu i drugim industrijama. Ovo ugniježđenje je zapravo zadatak pakiranja kvadrata različitih veličina u dati list koristeći giljotinsku proceduru. Važno je smanjiti otpadne ploče. Interes za probleme pakovanja objašnjava se njihovim velikim praktičnim značajem. U pravilu se takvi zadaci odnose na materijalno intenzivne industrije, gdje je jedan od glavnih faktora smanjenja troškova proizvoda racionalno korištenje resursa. Ovaj zadatak ima široku praktičnu primjenu u onim industrijama u kojima se zadaci pakiranja (rezanja) tradicionalno javljaju u mašinstvu, drvoprerađivačkoj, lakoj i građevinskoj industriji. .

1. Pregled po zadatku

U industriji, u proizvodnji raznih vrsta krajnjih proizvoda, javlja se problem optimalnog rezanja limova zadanih veličina u pravougaone izrezke. Ovaj zadatak je sljedeći: poznate su dimenzije kvadrata, veličina lista. Zadate kvadrate je potrebno postaviti u lim bez preklapanja, tako da je moguće rezati lim giljotinom. Giljotinsko sečenje se podrazumijeva kao rezanje, koje se izvodi nizom prolaznih rezova paralelnih s rubovima materijala. Osim toga, ovi kvadrati moraju biti ortogonalno zbijeni bez rotacija, odnosno za svaki odabrani element tipa , strana sa visinom mora biti paralelna sa stranicom lista sa visinom H. Razmotrit ćemo problem pakiranja kvadrata različitih veličina u pravougaonik. Rešimo ovaj problem koristeći jedan tačan algoritam. Zasnovan je na iterativnom izvršavanju algoritma grananja i ograničenja (mi ćemo ga također pogledati) rekurzivno s različitim ulaznim parametrima kako bi se odredila optimalna vrijednost rješenja.

2. Svrha projekta

Svrha ovog rada je proučavanje i implementacija algoritma koji može pronaći rješenja za pakovanje kvadrata u pravougaonik. Problem koji se razmatra ima široku primenu u različitim industrijama: mašinstvu, drvopreradi, lakoj i građevinskoj industriji.

Potrebno je implementirati mogućnost prikaza dobijenog rezultata u obliku kvadrata različitih veličina upisanih u pravougaonik i odgovarajućih dodatnih informacija koje korisnik traži. Na primjer, kao što su: vrijeme rada algoritma, razne informacije o greškama, itd.

3. Opšti zahtjevi

1) Ručno podešavanje dimenzija tabaka-pravougaonika (širina i visina) u koji će se pakovati kvadrati;

2) Ručni unos kvadrata (mogu biti isti ili različiti);

3) Vizuelni pregled rezultata izvršavanja algoritma (sa izlazom relevantnih informacija: vreme izvršenja algoritma, broj kvadrata određene veličine upisanih u pravougaonik);

4) Pohranjivanje informacija o već unesenim kvadratima u datoteku.

4. Relevantnost problema

Osnovni cilj projektovanog sistema je usklađenost sa osnovnim algoritmom kvadratnog pakovanja i jednostavnost upotrebe od strane krajnjeg korisnika, tolerancija grešaka.

Zadaci i funkcije projektovanog sistema moraju biti u skladu sa zahtjevima.

Algoritam predložen u ovom radu može se koristiti za efikasno rješavanje problema pakiranja kvadrata u pravokutnu površinu zadanih dimenzija. Ovaj problem ima širok spektar praktične primjene u onim industrijama u kojima se tradicionalno javljaju zadaci rezanja i pakiranja. Razmatrani algoritam se može koristiti u praktičnim proračunima i uključiti u automatizovane sisteme projektovanja i upravljanja. Takođe se može reći da je problem trenutno aktuelan, jer postoji potreba da se kvadrati spakuju u pravougaonik i ta potreba nikada neće prestati, što znači da će problem uvek biti relevantan.

Problemi rezanja i pakovanja zauzimaju važno mesto u modernoj kombinatornoj optimizaciji i privlače pažnju mnogih naučnika, kako u Rusiji, tako iu inostranstvu.

Interes za probleme sečenja i pakovanja objašnjava se, posebno, njihovim velikim praktičnim značajem. Po pravilu, aplikacije za sečenje i pakovanje odnose se na materijalno intenzivne industrije, gde je jedan od glavnih faktora za smanjenje troškova proizvedenih proizvoda racionalno korišćenje resursa.

5. Postojeći sistemi rezanja.

Postoji mnogo softverskih proizvoda za sečenje limova, kao što su ORION, ASTRA CUTTING, TEHTRAN. Razmotrimo jedan od njih na primjeru TEHTRAN-a.

Za preduzeća koja koriste mašine za termičko sečenje, uvođenje savremenih informacionih tehnologija je jedan od najhitnijih zadataka. Jasno je da će smanjenje vremena za pripremu programa rezanja, optimalno postavljanje dijelova na lim i manja potrošnja materijala presudno utjecati na cijenu i kvalitetu proizvoda.

Novi softverski proizvod Techtran / Rezanje upotpunjuje liniju porodičnih programa Techtran i namijenjen je dizajniranju programa za sečenje limenog materijala. Mogućnosti CAM sistema su ovde kombinovane sa funkcijama organizacije proizvodnog procesa. Pristup rješenju korištenom u programu sumira iskustvo brojnih preduzeća koja koriste mašine za termičko sečenje. Zadatak je brzo rasporediti dijelove po listovima na optimalan način i dobiti upravljačke programe za sečenje ovih dijelova prema zadatku rezanja, koji se sastoji od raspona odabranih dijelova i njihove količine za svaki artikl. Listove poslovnog otpada koji preostaju nakon rada treba evidentirati u bazi podataka sistema za dalju upotrebu.

6. Formalizacija problema i razvoj matematičkog modela

Predstavljamo matematički model problema, prateći rad.

Algoritam grananja i ograničenja baziran je na modelu cjelobrojnog linearnog programiranja (ILP). Radi jednostavnosti u ovoj formulaciji, pretpostavljamo da je svaki element različit, odnosno za svaki tip j pravokutnika, definiramo identične elemente koji imaju širinu, visinu i dobit. Neka je (1) ukupan broj elemenata. Za svaki element k uvodimo binarnu varijablu koja uzima vrijednost 1 ako i samo ako je element k uključeno u optimalno rešenje. ILP model za opći dvodimenzionalni problem ranca je sljedeći:

|

|

||

|

|

||

|

|

gdje je: - dimenzije upisanog kvadrata,

Dimenzije samog pravougaonika,

U- bilo koja gornja granica vrijednosti optimalnog rješenja, i C označava skup svih podskupova elemenata koji se ne mogu giljotinski spakovati u list. Za graničnu vrijednost U koristimo , odnosno vrijednost optimalnog rješenja za dvodimenzionalni problem ranca, što odgovara pojednostavljenju prema kojem su ograničenja giljotine izostavljena. Imajte na umu da su ograničenja (3) i (4) suvišna, ali su dodana formulaciji da bi je ojačala. Naš algoritam rješava pojednostavljeni problem u kojem se eliminiraju ograničenja (5) i provjerava da li je trenutno rješenje važeće ili ne rješavanjem sljedećeg problema razdvajanja: hoće li svi elementi iz ![]() stati u čaršav giljotinskim pristupom? Ako je odgovor pozitivan, onda se pronalazi optimalno rješenje općeg dvodimenzionalnog problema ranca. U suprotnom, pronalazi se novo narušeno ograničenje i proces se ponavlja.

stati u čaršav giljotinskim pristupom? Ako je odgovor pozitivan, onda se pronalazi optimalno rješenje općeg dvodimenzionalnog problema ranca. U suprotnom, pronalazi se novo narušeno ograničenje i proces se ponavlja.

Ovaj pristup je sličan metodi koju su predložili Caprara i Monasi za tačno rješenje 2D problema ranca i prema Piesingeru i Sigardu za rješavanje samog generalnog problema 2D ranca. Preciznije, model (2)-(6) je riješen specijaliziranom metodom grananja i veza u kojoj su elementi uređeni. Gornje granice se dobivaju iz LP relaksacije problema (2)-(3) korištenjem Martello-ove i Tothove gornje granice. Obrnuti prolaz se dešava kad god gornja granica ne prelazi trenutno rješenje, ili kada su neka ograničenja (3)-(5) prekršena.

U zadatku 2-6 nije uzeto u obzir da je rezanje giljotina. Uzimajući u obzir sve uslove, razmatramo metodu rekurzivnog rješenja.

7. Metoda rješenja

U ovom pododjeljku razmatramo rekurzivnu proceduru za nabrajanje dvodimenzionalnih giljotinskih pakiranja. U proceduri koja se zove rekurzivna, svaki važeći raspored podskupa elemenata na listu označavamo kao valjano pakovanje. Svako važeće pakovanje može se predstaviti kao nenegativan cjelobrojni vektor, gdje je svaka koordinata ![]() predstavlja broj elemenata tipa u paketu. Označiti kao

predstavlja broj elemenata tipa u paketu. Označiti kao ![]() pakovanje profita. Kažemo da je dozvoljeno pakovanje maksimalno ako se ne mogu pakovati dalji elementi u tabak, tj. pakovanje

pakovanje profita. Kažemo da je dozvoljeno pakovanje maksimalno ako se ne mogu pakovati dalji elementi u tabak, tj. pakovanje ![]() ispada neizvedivo za sve tipove elemenata, tako da . Za dva važeća paketa i

ispada neizvedivo za sve tipove elemenata, tako da . Za dva važeća paketa i ![]() novu ambalažu definiramo na sljedeći način:

novu ambalažu definiramo na sljedeći način: ![]() , .

, .

Rekurzivna procedura implicitno nabraja sva valjana pakovanja rekurzivno dijeleći list na dva dijela pomoću (horizontalnog ili vertikalnog) giljotinskog reza. Procedura uzima kao ulaz parametar , koji je donja granica profita bilo kojeg dozvoljenog (giljotinskog) pakovanja.

Kao što su primijetili Christodes i Whitlog, za bilo koji dvodimenzionalni problem pakiranja postoji optimalno rješenje koje odgovara normalnom uzorku, to jest rješenje u kojem je, za bilo koji zbijeni element, njegova lijeva strana susjedna bilo kojoj desnoj strani drugog elementa ili desnu stranu lista. To znači da možemo uzeti u obzir samo vertikalne rezove, po koordinatama , koje se mogu dobiti kao kombinacija širina elemenata, odnosno koji pripadaju skupu:

Na sličan način razmatramo samo horizontalne presjeke, duž koordinata pripada sljedećem setu:

Pretpostavljamo da su elementi oba skupa i sortirani uzlaznim redoslijedom i skup i .

Dati i i prag odluke , neka bude skup svih izvodljivih (dozvoljenih) pakovanja datih elemenata u list veličine , koji može proizvesti (zajedno sa preostalim elementima i listom) profit veći ili jednak . Za dva data zadovoljavajuća pakovanja ![]() I

I ![]() formalno označavamo parnim zbirom pakovanja u skupovima i :

formalno označavamo parnim zbirom pakovanja u skupovima i :

Intuitivno, je skup pakiranja koji se može dobiti kombiniranjem bilo kojeg pakiranja s bilo kojim pakiranjem, bez obzira na veličinu skupova i . Jasno je da kada je skup definisan možemo pronaći skupove sa uslovom da svi (odnosno) elementi pripadaju uređenom skupu (odnosno ). Na sličan način, poznavanje skupa nam omogućava da definiramo skupove. Zaista, dovoljno je napomenuti da svaki paket ![]() , koji može proizvesti profit najmanje jednak , u pravokutniku , može se dobiti kao zbir dva dozvoljena pakiranja definirana za manji pravougaonik. Formalno: , bilo gdje

, koji može proizvesti profit najmanje jednak , u pravokutniku , može se dobiti kao zbir dva dozvoljena pakiranja definirana za manji pravougaonik. Formalno: , bilo gdje ![]() I

I ![]() za neke, ili

za neke, ili ![]() I

I ![]() za neke . Dakle, znajući i za svaki i , možemo lako dobiti (generirati) na rekurzivan način .

za neke . Dakle, znajući i za svaki i , možemo lako dobiti (generirati) na rekurzivan način .

Osnovni algoritam se može poboljšati na sljedeći način. Za svaki paket na listu širine i visine, gornja granica, recimo, za maksimalnu dobit, može se dobiti kada se izračuna preostala površina. U tu svrhu, razmotrite primjere ruksaka s kapacitetom od , vrste elemenata mogućih u kopijama, svaki sa profitom i težinom. Optimalno rješenje iz ovog slučaja, ili bilo koja gornja granica ove vrijednosti, daje gornju granicu maksimalnog profita koji se može dobiti pakovanjem preostalih elemenata u ostatak lista. Jasno je da su svi elementi takvi da ![]() mogu se ukloniti iz skupa jer ne mogu dovesti do izvodljivog rješenja koje ima profit veći od . U našoj implementaciji izračunavamo vrijednost gornje granice za optimalno rješenje (jednodimenzionalnog) slučaja problema ranca (vidi ). Vrijednosti gornjih granica koje je dobio Haifi i iste vrijednosti koje su predložili Yang-Gun i Kang za dvodimenzionalni (ortogonalni) problem ranca bez ograničenja, koristimo minimum od ovih vrijednosti kao gornju vezan.

mogu se ukloniti iz skupa jer ne mogu dovesti do izvodljivog rješenja koje ima profit veći od . U našoj implementaciji izračunavamo vrijednost gornje granice za optimalno rješenje (jednodimenzionalnog) slučaja problema ranca (vidi ). Vrijednosti gornjih granica koje je dobio Haifi i iste vrijednosti koje su predložili Yang-Gun i Kang za dvodimenzionalni (ortogonalni) problem ranca bez ograničenja, koristimo minimum od ovih vrijednosti kao gornju vezan.

Osim toga, imajte na umu da se širina i visina lista mogu smanjiti na i , respektivno, što rezultira nižom snagom ranca kada se rješava problem opuštanja ranca, a time i preciznijim gornjim granicama. Konačno, imajte na umu da samo maksimalno dozvoljeno pakovanje mora biti pohranjeno za svaki skup, i da se svaki element koji nije maksimalni može zanemariti. Ovo smanjuje broj elemenata u , a time i zahtjeve za memorijom i vremenom računanja algoritma.

8. Ulazni i izlazni podaci sistema

Ulazni podaci:

1. Širina pravougaonog lista;

2. Visina pravougaonika;

3. Veličine kvadrata;

Izlaz:

5. Pravokutnici koji se nalaze na ekranu monitora;

6. Tekstualni fajl sa informacijama o upisanim pravougaonicima;

7. Dodatne informacije o uklapanju pravougaonika u obliku raznih poruka na ekranu.

8.5. Razvoj korisničkog interfejsa

Korisnički interfejs je poželjno napraviti u grafičkom obliku, jer je najpogodniji za upotrebu.

Forma za unos i izlaz podataka

Slika 1. Korisničko sučelje

Prvo unesemo širinu pravougaonika, pritisnemo enter, visinu - enter i unesemo veličine kvadrata, na primjer 23 - enter, 45 - enter itd., pritisnemo 0 da prestanemo unositi kvadrate i pojavljuje se datoteka rezultata na mestu gde je projekat sačuvan .png gde se vidi pakovanje kvadrata.

Isti prozor prikazuje informacije o broju kvadrata određene veličine. Pritisnite 0 i pogledajte informaciju o vremenu popunjavanja pravokutnog područja kvadratima.

Nakon svih obavljenih radnji dobijamo:

Slika 2. Rezultat programa

i sam paket:

Slika 3. Pakovanje kvadrata u pravougaonik

Tabela 1.

Numerički rezultati programa

|

Veličina pravougaonika |

Procijenjeni broj kvadrata |

Ukupan broj kvadrata |

||

Zaključak: što je više kvadrata uneseno, to je duže vrijeme izvršenja algoritma.

9. Zaključak

U skladu sa svrhom studije postavljeni su i izvršeni sljedeći zadaci:

1. Formulacija razmatranih problema rezanja i pakovanja u smislu matematičkog programiranja i kvalitativna procjena metoda za njihovo rješavanje;

2. Razvijen je i istražen algoritam za rješavanje problema pakovanja kvadrata različitih veličina u pravougaonik;

3. Na osnovu rezultata numeričkih eksperimenata analizirana je efikasnost razvijene metode.

Bibliografija:

1.Tekhtran / Rezanje listova materijala [Elektronski izvor] - Način pristupa. - URL: http://9132222.ru/catalog/soft/techtran/textran.html (pristupljeno 12.6.2014.).

2.Caprara A, Monaci M. O dvodimenzionalnom problemu ranca. Operations Research Letters 2004;32:5–14.

3. Christofides N, Whitlock C. Algoritam za dvodimenzionalne probleme rezanja. Operations Research 1977; 25:30–44.

4. Hifi M. Poboljšanje Viswanathana i Bagchijevog egzaktnog algoritma za ograničenu dvodimenzionalnu reznu masu. Computers and Operations Research 1997;24:727–36.

5. Martello S, Toth P. Problemi sa naprtnjačama: algoritmi i kompjuterske implementacije. Chichester: John Wiley & Sons; 1990.

6. Pisinger D, Sigurd M. Korištenje tehnika dekompozicije i programiranja ograničenja za rješavanje problema dvodimenzionalnog pakiranja kante. INFORMS Journal on Computing 2007;19:36–51

7. Young-Gun G, Kang MK. Nova gornja granica za neograničeno dvodimenzionalno rezanje i pakovanje. Journal of the Operational Research Society 2002;53:587–91.

Kako resetovati podatke (hard reset, fabrička podešavanja) na Samsung Galaxy

Najbolji firmver za HTC Desire sa Sense shell - Runnymede i RuHD Instalacija RuHD za Desire

Načini da vratite tastaturu na android ako je nema

Android kamera ne radi

Šta odabrati - PS4 ili Xbox One